impression en 3D

L’impression 3D , ou fabrication additive , est la construction d’un objet en trois dimensions à partir d’un modèle CAO ou d’un modèle numérique 3D . [1] Le terme « impression 3D » peut faire référence à une variété de processus dans lesquels un matériau est déposé, joint ou solidifié sous contrôle informatique pour créer un objet tridimensionnel , [2] avec un matériau ajouté (tel que des plastiques, des liquides ou grains de poudre fusionnés ensemble), généralement couche par couche.

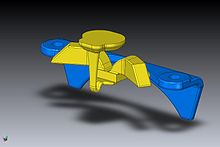

Une imprimante tridimensionnelle

Une imprimante tridimensionnelle  Timelapse d’une imprimante tridimensionnelle en action

Timelapse d’une imprimante tridimensionnelle en action

Dans les années 1980, les techniques d’impression 3D étaient considérées comme adaptées uniquement à la production de prototypes fonctionnels ou esthétiques, et un terme plus approprié pour cela à l’époque était le prototypage rapide . [3] Depuis 2019 [update], la précision, la répétabilité et la gamme de matériaux de l’impression 3D ont augmenté au point que certains processus d’impression 3D sont considérés comme viables en tant que technologie de production industrielle, le terme fabrication additive pouvant être utilisé comme synonyme d’ impression 3D. . [4]L’un des principaux avantages de l’impression 3D est la possibilité de produire des formes ou des géométries très complexes qui seraient autrement impossibles à construire à la main, y compris des pièces creuses ou des pièces avec des structures en treillis internes pour réduire le poids. La modélisation par dépôt de fil fondu (FDM), qui utilise un filament continu d’un matériau thermoplastique , est le procédé d’impression 3D le plus couramment utilisé à partir de 2020 [update]. [5]

Terminologie

Le Terme générique de fabrication additive (AM) a gagné en popularité dans les années 2000, [6] inspiré par le thème de l’addition de matériaux ( de différentes manières ). En revanche, le terme de fabrication soustractive est apparu comme un rétronyme pour la grande famille des procédés d’ usinage avec enlèvement de matière comme procédé commun. Le terme impression 3D ne faisait encore référence qu’aux technologies Polymères dans la plupart des esprits, et le terme FAétait plus susceptible d’être utilisé dans des contextes de travail des métaux et de production de pièces d’utilisation finale que parmi les amateurs de Polymères, de Jet d’encre ou de stéréolithographie. Le Jet d’encre était la technologie la moins connue même si elle a été inventée en 1950 et mal comprise en raison de sa nature complexe. Les premiers jets d’encre étaient utilisés comme enregistreurs et non comme imprimantes. Jusque dans les années 1970, le terme enregistreur était associé au Jet d’encre. Le Jet d’encre continu a ensuite évolué vers le Jet d’encre à la demande ou à la demande. Les jets d’encre étaient à buse unique au début; ils peuvent maintenant avoir jusqu’à des milliers de buses pour imprimer à chaque passage sur une surface.

Au début des années 2010, les termes impression 3D et fabrication additive ont évolué dans le sens où ils étaient des termes génériques alternatifs pour les technologies additives, l’un étant utilisé dans le langage populaire par les communautés de consommateurs et les médias, et l’autre utilisé plus formellement par les industriels finaux. utiliser les producteurs de pièces, les fabricants de machines et les organisations mondiales de normalisation technique. Jusqu’à récemment, le terme impression 3D était associé à des machines peu coûteuses ou peu performantes. [7] Impression 3D et fabrication additivereflètent que les technologies partagent le thème de l’ajout ou de l’assemblage de matériaux tout au long d’une enveloppe de travail 3D sous contrôle automatisé. Peter Zelinski, rédacteur en chef du magazine Additive Manufacturing , a souligné en 2017 que les termes sont encore souvent synonymes dans un usage occasionnel, [8] mais certains experts de l’industrie manufacturière tentent de faire une distinction selon laquelle la fabrication additive comprend l’impression 3D plus d’autres technologies ou d’autres aspects d’un Processus de fabrication . [8]

D’autres termes qui ont été utilisés comme synonymes ou hypernymes incluent la fabrication de bureau , la fabrication rapide (en tant que successeur logique au niveau de la production du prototypage rapide ) et la fabrication à la demande (qui fait écho à l’impression à la demande au sens 2D de l’ impression ). Une telle application des adjectifs rapid et on-demand au substantif fabrication était nouvelle dans les années 2000 révèle le modèle mental dominant de la longue ère industrielle dans laquelle presque toute la production manufacturière impliquait de longs délais .pour le développement d’outillage laborieux. Aujourd’hui, le terme soustractif n’a pas remplacé le terme usinage , mais le complète lorsqu’un terme couvrant toute méthode d’enlèvement est nécessaire. L’ outillage agile est l’utilisation de moyens modulaires pour concevoir des outils produits par des méthodes de fabrication additive ou d’impression 3D pour permettre un prototypage rapide et des réponses aux besoins d’outillage et de montage. L’outillage agile utilise une méthode rentable et de haute qualité pour répondre rapidement aux besoins des clients et du marché, et il peut être utilisé dans l’hydroformage , l’ estampage , le moulage par injection et d’autres Processus de fabrication.

Histoire

années 1940 et 1950

Le concept général et la procédure à utiliser dans l’impression 3D ont été décrits pour la première fois par Murray Leinster dans sa nouvelle de 1945 Things Pass By « Mais ce constructeur est à la fois efficace et flexible. de nos jours – dans ce bras mobile. Il fait des dessins dans l’air à la suite de dessins qu’il scanne avec des cellules photoélectriques. Mais le plastique sort de l’extréMITé du bras de dessin et durcit au fur et à mesure… en suivant des dessins uniquement” [9]

Il a également été décrit par Raymond F. Jones dans son histoire, “Tools of the Trade”, publiée dans le numéro de novembre 1950 du magazine Astounding Science Fiction. Il l’a qualifié de “spray moléculaire” dans cette histoire.

années 1970

En 1971, Johannes F Gottwald a breveté le Liquid Metal Recorder, US Patent 3596285A , un dispositif de matériau métallique à Jet d’encre continu pour former une fabrication métallique amovible sur une surface réutilisable pour une utilisation immédiate ou récupérée pour une nouvelle impression par refusion. Cela semble être le premier brevet décrivant l’impression 3D avec un prototypage rapide et une fabrication contrôlée à la demande de motifs.

Le brevet déclare “Tel qu’il est utilisé ici, le terme impression n’est pas destiné à un sens limité mais inclut l’écriture ou d’autres symboles, la formation de caractères ou de motifs avec une encre. Le terme encre tel qu’utilisé dans est destiné à inclure non seulement des matériaux contenant des colorants ou des pigments. , mais toute substance ou composition fluide adaptée à une application sur la surface pour former des symboles, des caractères ou des motifs d’intelligence par marquage. L’encre préférée est de type thermofusible. La gamme de compositions d’encre disponibles dans le commerce qui pourraient répondre aux exigences de la l’invention ne sont pas connues à l’heure actuelle. Cependant, une impression satisfaisante selon l’invention a été obtenue avec l’alliage métallique conducteur comme encre.

“Mais en termes d’exigences matérielles pour des écrans aussi grands et continus, s’ils sont consommés à des taux connus jusqu’à présent, mais augmentés proportionnellement à l’augmentation de la taille, le coût élevé limiterait considérablement toute jouissance généralisée d’un processus ou d’un appareil satisfaisant les objets précédents.”

“C’est donc un objet supplémentaire de l’invention de minimiser l’utilisation de matériaux dans un procédé de la classe indiquée.”

“C’est un autre objet de l’invention que les matériaux employés dans un tel processus soient récupérés pour être réutilisés.”

“Selon un autre aspect de l’invention, une combinaison pour écrire et similaire comprend un support pour afficher un motif intelligent et un agencement pour retirer le motif du support.”

En 1974, David EH Jones a présenté le concept de l’impression 3D dans sa chronique régulière Ariadne dans la revue New Scientist . [10] [11]

années 1980

Les premiers équipements et matériaux de fabrication additive ont été développés dans les années 1980. [12]

En avril 1980, Hideo Kodama de l’Institut municipal de recherche industrielle de Nagoya a inventé deux méthodes additives pour fabriquer des modèles en plastique tridimensionnels avec un polymère thermodurcissable photodurcissable , où la zone d’Exposition aux UV est contrôlée par un motif de masque ou un émetteur à fibre de balayage. [13] Il a déposé un brevet pour ce traceur XYZ, qui a été publié le 10 novembre 1981. ( JP S56-144478 ). [14] Ses résultats de recherche sous forme d’articles de journaux ont été publiés en avril et novembre 1981. [15] [16]Cependant, il n’y a eu aucune réaction à la série de ses publications. Son appareil n’a pas été hautement évalué en laboratoire et son patron n’a montré aucun intérêt. Son budget de recherche n’était que de 60 000 yens ou 545 dollars par an. L’acquisition des droits de brevet pour le traceur XYZ a été abandonnée et le projet a été interrompu.

Un brevet US 4323756, procédé de fabrication d’articles par dépôt séquentiel , accordé le 6 avril 1982 à Raytheon Technologies Corp décrit l’utilisation de centaines ou de milliers de « couches » de métal en poudre et d’une source d’énergie laser et représente une première référence à la formation de « couches » et la fabrication d’articles sur un substrat.

Le 2 juillet 1984, l’entrepreneur américain Bill Masters dépose un brevet pour son procédé et son système de fabrication automatisés par ordinateur ( US 4665492 ). [17] Ce dépôt est enregistré à l’ USPTO en tant que premier brevet d’impression 3D de l’histoire ; c’était le premier des trois brevets appartenant à Masters qui a jeté les bases des systèmes d’impression 3D utilisés aujourd’hui. [18] [19]

Le 16 juillet 1984, Alain Le Méhauté , Olivier de Witte et Jean Claude André déposent leur brevet pour le procédé de stéréolithographie . [20] La demande des inventeurs français a été abandonnée par la Compagnie générale d’électricité française (aujourd’hui Alcatel-Alsthom) et CILAS (The Laser Consortium). [21] La raison alléguée était « le manque de perspective commerciale ». [22]

En 1983, Robert Howard a lancé RH Research, plus tard nommé Howtek, Inc. en février 1984 pour développer une imprimante 2D à Jet d’encre couleur, Pixelmaster, commercialisée en 1986, utilisant une encre plastique thermoplastique (hot-melt). [23] Une équipe a été constituée, 6 membres [23]d’Exxon Office Systems, Danbury Systems Division, une startup d’imprimantes à Jet d’encre et certains membres du groupe Howtek, Inc qui sont devenus des figures populaires de l’industrie de l’impression 3D. Un membre de Howtek, Richard Helinski (brevet US5136515A, Méthode et moyens de construction d’articles tridimensionnels par dépôt de particules, demande du 11/07/1989 accordée le 8/04/1992) a formé une société du New Hampshire CAD-Cast, Inc, nom changé plus tard à Visual Impact Corporation (VIC) le 22/08/1991. Un prototype de l’imprimante 3D VIC pour cette société est disponible avec une vidéo de présentation montrant un modèle 3D imprimé avec un Jet d’encre à une seule buse. Un autre employé Herbert Menhennett a formé une société du New Hampshire HM Research en 1991 et a présenté le Howtek, Inc, la technologie Jet d’encre et les matériaux thermoplastiques à Royden Sanders de SDI et Bill Masters of Ballistic Particle Manufacturing (BPM) où il a travaillé pendant plusieurs années. Les imprimantes 3D BPM et les imprimantes 3D SPI utilisent des jets d’encre de style Howtek, Inc et des matériaux de style Howtek, Inc. Royden Sanders a autorisé le brevet Helinksi avant de fabriquer le Modelmaker 6 Pro chez Sanders prototype, Inc (SPI) en 1993. James K. McMahon qui a été embauché par Howtek, Inc pour aider à développer le Jet d’encre, a ensuite travaillé chez Sanders Prototype et exploite maintenant Layer Grown Model Technology, un fournisseur de services 3D spécialisé dans le support des imprimantes à Jet d’encre et SDI à buse unique Howtek. James K. McMahon a travaillé avec Steven Zoltan, inventeur du Jet d’encre à la demande en 1972, chez Exxon et a déposé un brevet en 1978 qui a élargi la compréhension des jets d’encre à buse unique (jets Alpha) et aidé à perfectionner les jets d’encre thermofusibles Howtek, Inc. Cette technologie thermoplastique thermofusible Howtek est populaire dans le moulage de précision des métaux, en particulier dans l’industrie de la bijouterie imprimée en 3D.[24] Le premier client de Sanders (SDI) Modelmaker 6Pro était Hitchner Corporations, Metal Casting Technology, Inc à Milford, NH, à un mile de l’installation SDI à la fin de 1993-1995, coulant des clubs de golf et des pièces de moteur automobile.

Le 8 août 1984, un brevet, US4575330, attribué à UVP, Inc., attribué plus tard à Chuck Hull de 3D Systems Corporation [25] a été déposé, son propre brevet pour un système de fabrication de stéréolithographie , dans lequel des lamelles ou des couches individuelles sont ajoutées par durcissement. Photopolymères avec rayonnement incident, bombardement de particules, réaction chimique ou simplement lasers à Lumière ultraviolette . Hull a défini le processus comme un “système de génération d’objets tridimensionnels en créant un motif en coupe transversale de l’objet à former”. [26] [27] La contribution de Hull était le format de fichier STL (stéréolithographie)et les stratégies numériques de découpage et de remplissage communes à de nombreux processus aujourd’hui. En 1986, Charles “Chuck” Hull a obtenu un brevet pour ce système, et sa société, 3D Systems Corporation, a été créée et a lancé la première imprimante 3D commerciale, la SLA-1, [28] plus tard en 1987 ou 1988.

La technologie utilisée par la plupart des imprimantes 3D à ce jour, en particulier les modèles destinés aux amateurs et aux consommateurs, est la modélisation par dépôt fusionné , une application spéciale de l’ extrusion plastique , développée en 1988 par S. Scott Crump et commercialisée par sa société Stratasys , qui a commercialisé son premier FDM. machine en 1992. [24]

Posséder une imprimante 3D dans les années 1980 coûtait plus de 300 000 $ (650 000 $ en dollars de 2016). [29]

années 1990

Les processus de FA pour le frittage ou la fusion des métaux (tels que le frittage laser sélectif, le frittage laser direct des métaux et la fusion laser sélective) portaient généralement leur propre nom dans les années 1980 et 1990. À l’époque, tout le travail des métaux se faisait par des procédés que l’on appelle aujourd’hui non additifs ( fonderie , fabrication , emboutissage et usinage ) ; bien que de nombreuses automatisations aient été appliquées à ces technologies (telles que le soudage robotisé et la Commande numérique par ordinateur ), l’idée d’un outil ou d’une tête se déplaçant dans une enveloppe de travail 3D transformant une masse de matière premièredans une forme souhaitée avec un parcours d’outil n’était associé dans le travail des métaux qu’aux processus qui éliminaient le métal (plutôt que de l’ajouter), tels que le fraisage CNC , l’ EDM CNC et bien d’autres. Mais les techniques automatisées qui ajoutaient du métal, qui seraient plus tard appelées fabrication additive, commençaient à remettre en question cette hypothèse. Au milieu des années 1990, de nouvelles techniques de dépôt de matériaux ont été développées à l’Université de Stanford et Carnegie Mellon , y compris le microcasting [30] et les matériaux pulvérisés. [31] Les matériaux sacrificiels et de support étaient également devenus plus courants, permettant de nouvelles géométries d’objets. [32]

Le terme impression 3D faisait à l’ origine référence à un procédé à lit de poudre utilisant des têtes d’impression à Jet d’encre standard et personnalisées, développé au MIT par Emanuel Sachs en 1993 et commercialisé par Soligen Technologies, Extrude Hone Corporation et Z Corporation . [ citation nécessaire ]

L’année 1993 a également vu le démarrage d’une société d’imprimantes 3D à Jet d’encre initialement nommée Sanders Prototype, Inc et plus tard nommée Solidscape , introduisant un système de fabrication à jet de polymère de haute précision avec des structures de support solubles (catégorisées comme une technique “point sur point”). ). [24]

En 1995, la société Fraunhofer a développé le procédé de fusion sélective au laser .

années 2000

Les brevets du procédé d’impression FDM (Fused Deposition Modeling) ont expiré en 2009. [33]

années 2010

Au fur et à mesure que les différents processus additifs mûrissaient, il est devenu clair que bientôt l’enlèvement de métal ne serait plus le seul processus de travail des métaux effectué à l’aide d’un outil ou d’une tête se déplaçant à travers une enveloppe de travail 3D, transformant une masse de matière première en une forme souhaitée couche par couche. Les années 2010 ont été la première décennie au cours de laquelle les pièces d’utilisation finale en métal telles que les supports de moteur [34] et les gros écrous [35] seraient cultivées (avant ou à la place de l’usinage) dans la production de travaux plutôt que d’ être obligatoirement usinées à partir de barres.ou assiette. Il est toujours vrai que la coulée, la fabrication, l’emboutissage et l’usinage sont plus répandus que la fabrication additive dans le travail des métaux, mais la FA commence maintenant à faire des percées significatives, et avec les avantages de la conception pour la fabrication additive , il est clair pour les ingénieurs que beaucoup plus est à venir.

L’industrie aéronautique est un domaine où la FA fait une percée significative. Avec près de 3,8 milliards de voyageurs aériens en 2016, [36]la demande de moteurs à réaction économes en carburant et faciles à produire n’a jamais été aussi élevée. Pour les grands équipementiers (fabricants d’équipement d’origine) comme Pratt and Whitney (PW) et General Electric (GE), cela signifie se tourner vers la FA comme un moyen de réduire les coûts, de réduire le nombre de pièces non conformes, de réduire le poids des moteurs pour augmenter le rendement énergétique et trouver de nouvelles formes très complexes qui ne seraient pas réalisables avec les méthodes de fabrication désuètes. Un exemple d’intégration de la FA avec l’aérospatiale remonte à 2016, lorsqu’Airbus a reçu le premier moteur LEAP de GE. Ce moteur intègre des injecteurs de carburant imprimés en 3D leur conférant une réduction du nombre de pièces de 20 à 1, une réduction de poids de 25% et des temps de montage réduits. [37]Une buse de carburant est la solution idéale pour la fabrication additive dans un moteur à réaction car elle permet une conception optimisée des composants internes complexes et qu’il s’agit d’une pièce à faible contrainte et non rotative. De même, en 2015, PW a livré ses premières pièces AM dans le PurePower PW1500G à Bombardier. S’en tenant aux pièces à faible contrainte et non rotatives, PW a sélectionné les stators de compresseur et les supports d’anneaux de synchronisation [38] pour déployer cette nouvelle technologie de fabrication pour la première fois. Alors que la FA joue encore un petit rôle dans le nombre total de pièces dans le Processus de fabrication des moteurs à réaction, le retour sur investissement se traduit déjà par la réduction des pièces, les capacités de production rapides et la “conception optimisée en termes de performances et de coût”. “. [39]

Au fur et à mesure que la technologie mûrissait, plusieurs auteurs avaient commencé à spéculer sur le fait que l’impression 3D pourrait contribuer au développement durable dans le monde en développement. [40]

En 2012, Filabot a développé un système pour boucler la boucle [41] avec du plastique et permet à toute imprimante 3D FDM ou FFF de pouvoir imprimer avec une plus large gamme de plastiques.

En 2014, Benjamin S. Cook et Manos M. Tentzeris présentent la première plate-forme de fabrication additive d’électronique imprimée multi-matériaux intégrée verticalement (VIPRE) qui permet l’impression 3D d’électronique fonctionnelle fonctionnant jusqu’à 40 GHz. [42]

Alors que le prix des imprimantes commençait à baisser, les personnes intéressées par cette technologie avaient plus d’accès et de liberté pour faire ce qu’elles voulaient. Le prix en 2014 était encore élevé avec un coût supérieur à 2 000 $, mais cela permettait toujours aux amateurs d’entrer dans l’impression en dehors des méthodes de production et de l’industrie. [43]

Le terme “impression 3D” faisait à l’origine référence à un processus qui dépose un matériau liant sur un lit de poudre avec des têtes d’impression à Jet d’encre couche par couche. Plus récemment, la langue vernaculaire populaire a commencé à utiliser le terme pour englober une plus grande variété de techniques de fabrication additive telles que la fabrication additive par faisceau d’électrons et la fusion sélective au laser. Les normes techniques américaines et mondiales utilisent le terme officiel de fabrication additive dans ce sens plus large.

Le procédé d’impression 3D le plus couramment utilisé (46 % en 2018 [update]) est une technique d’extrusion de matériaux appelée modélisation par dépôt de fil fondu ou FDM. [5] Alors que la technologie FDM a été inventée après les deux autres technologies les plus populaires, la stéréolithographie (SLA) et le frittage sélectif au laser (SLS), le FDM est généralement le moins cher des trois par une large marge, [ citation nécessaire ] qui prête à la popularité du procédé.

années 2020

Depuis 2020, les imprimantes 3D ont atteint le niveau de qualité et de prix qui permet à la plupart des gens d’entrer dans le monde de l’impression 3D. En 2020, des imprimantes de qualité décente peuvent être trouvées pour moins de 200 $ US pour les machines d’entrée de gamme. Ces imprimantes plus abordables sont généralement des imprimantes à modélisation par dépôt de fusion (FDM). [44] En novembre 2021, un patient britannique du nom de Steve Verze a reçu la première prothèse oculaire entièrement imprimée en 3D au monde du Moorfields Eye Hospital de Londres . [45] [46]

Principes généraux

La modélisation

Modèle CAO utilisé pour l’impression 3D

Modèle CAO utilisé pour l’impression 3D

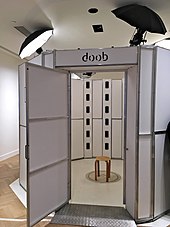

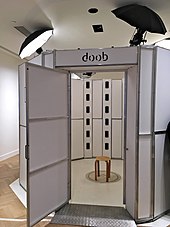

Des modèles 3D peuvent être générés à partir de photos 2D prises dans un photomaton 3D.

Des modèles 3D peuvent être générés à partir de photos 2D prises dans un photomaton 3D.

Les modèles imprimables en 3D peuvent être créés avec un progiciel de conception assistée par ordinateur (CAO), via un Scanner 3D ou par un simple appareil photo numérique et un Logiciel de photogrammétrie . Les modèles imprimés en 3D créés avec la CAO entraînent relativement moins d’erreurs que les autres méthodes. Les erreurs dans les modèles imprimables en 3D peuvent être identifiées et corrigées avant l’impression. [47] Le processus de modélisation manuelle de la préparation des données géométriques pour l’infographie 3D est similaire aux arts plastiques tels que la sculpture. La numérisation 3D est un processus de collecte de données numériques sur la forme et l’apparence d’un objet réel, créant un modèle numérique basé sur celui-ci.

Les modèles CAO peuvent être enregistrés au format de fichier stéréolithographique (STL) , un format de fichier CAO de facto pour la fabrication additive qui stocke des données basées sur des triangulations de la surface des modèles CAO. STL n’est pas adapté à la fabrication additive car il génère de grandes tailles de fichiers de pièces et de structures en treillis à topologie optimisée en raison du grand nombre de surfaces impliquées. Un format de fichier CAO plus récent, le format de fichier de fabrication additive (AMF) a été introduit en 2011 pour résoudre ce problème. Il stocke les informations à l’aide de triangulations courbes. [48]

Impression

Avant d’imprimer un modèle 3D à partir d’un fichier STL , il doit d’abord être examiné pour les erreurs. La plupart des applications CAO produisent des erreurs dans les fichiers STL de sortie, [49] [50] des types suivants :

- des trous

- fait face à des normales

- auto-intersections

- coquilles de bruit

- erreurs multiples [51]

- problèmes de porte-à-faux [52]

Une étape de la génération STL connue sous le nom de “réparation” corrige ces problèmes dans le modèle d’origine. [53] [54] Généralement, les STL qui ont été produites à partir d’un modèle obtenu par numérisation 3D comportent souvent plus de ces erreurs [55] car la numérisation 3D est souvent réalisée par acquisition/cartographie point à point. La reconstruction 3D comporte souvent des erreurs. [56]

Une fois terminé, le fichier STL doit être traité par un logiciel appelé “slicer” , qui convertit le modèle en une série de couches minces et produit un fichier G-code contenant des instructions adaptées à un type spécifique d’imprimante 3D ( FDM imprimantes ). [57] Ce fichier de code G peut ensuite être imprimé avec un logiciel client d’impression 3D (qui charge le code G et l’utilise pour instruire l’imprimante 3D pendant le processus d’impression 3D).

La résolution de l’imprimante décrit l’épaisseur de la couche et la résolution X–Y en points par pouce (dpi) ou en micromètres (μm). L’épaisseur de couche typique est d’environ 100 μm (250 DPI ), bien que certaines machines puissent imprimer des couches aussi fines que 16 μm (1 600 DPI). [58] La résolution X–Y est comparable à celle des imprimantes laser . Les particules (points 3D) ont un diamètre d’environ 50 à 100 μm (510 à 250 DPI). [ citation nécessaire ] Pour cette résolution d’imprimante, la spécification d’une résolution de maillage de 0,01 à 0,03 mm et d’une longueur de corde ≤ 0,016 mm génère un fichier de sortie STL optimal pour un fichier d’entrée de modèle donné. [59]La spécification d’une résolution plus élevée donne des fichiers plus volumineux sans augmentation de la qualité d’impression.

3:31 Timelapse d’une vidéo de 80 minutes d’un objet fabriqué à partir de PLA à l’aide d’un dépôt de polymère fondu

La construction d’un modèle avec des méthodes contemporaines peut prendre de plusieurs heures à plusieurs jours, selon la méthode utilisée et la taille et la complexité du modèle. Les systèmes additifs peuvent généralement réduire ce temps à quelques heures, bien qu’il varie considérablement en fonction du type de machine utilisée et de la taille et du nombre de modèles produits simultanément.

Finition

Bien que la résolution produite par l’imprimante soit suffisante pour de nombreuses applications, une plus grande précision peut être obtenue en imprimant une version légèrement surdimensionnée de l’objet souhaité en résolution standard, puis en supprimant le matériau à l’aide d’un processus soustractif à plus haute résolution. [60]

La structure en couches de tous les Processus de fabrication additive conduit inévitablement à un effet d’escalier sur les surfaces des pièces qui sont courbes ou inclinées par rapport à la plate-forme du bâtiment. Les effets dépendent fortement de l’orientation de la surface d’une pièce à l’intérieur du processus de construction. [61]

Certains Polymères imprimables tels que l’ ABS , permettent de lisser et d’améliorer la finition de surface à l’aide de procédés chimiques en phase vapeur [62] à base d’ acétone ou de solvants similaires.

Certaines techniques de fabrication additive sont capables d’utiliser plusieurs matériaux au cours de la construction de pièces. Ces techniques sont capables d’imprimer en plusieurs couleurs et combinaisons de couleurs simultanément, et ne nécessiteraient pas nécessairement de peinture.

Certaines techniques d’impression nécessitent la construction de supports internes pour les éléments en surplomb lors de la construction. Ces supports doivent être retirés ou dissous mécaniquement à la fin de l’impression.

Toutes les imprimantes 3D métalliques commercialisées impliquent de couper le composant métallique du substrat métallique après le dépôt. Un nouveau processus d’ impression 3D GMAW permet de modifier la surface du substrat pour éliminer l’Aluminium [63] ou l’acier . [64]

Matériaux

Détail du Stoofbrug [ nl ] à Amsterdam, le premier pont métallique imprimé en 3D au monde [65]

Détail du Stoofbrug [ nl ] à Amsterdam, le premier pont métallique imprimé en 3D au monde [65]

Traditionnellement, l’impression 3D se concentrait sur les Polymères pour l’impression, en raison de la facilité de fabrication et de manipulation des matériaux Polymères. Cependant, la méthode a rapidement évolué pour imprimer non seulement divers Polymères [66] mais aussi des métaux [67] [68] et des céramiques [69] , faisant de l’impression 3D une option polyvalente pour la fabrication. La fabrication couche par couche de modèles physiques tridimensionnels est un concept moderne qui « découle de l’industrie de la CAO en constante croissance, plus précisément du côté de la modélisation solide de la CAO. Avant l’introduction de la modélisation solide à la fin des années 1980, les modèles tridimensionnels ont été créés avec des armatures et des surfaces en fil de fer.” [70]mais dans tous les cas, les couches de matériaux sont contrôlées par l’imprimante et les propriétés des matériaux. La couche de matériau tridimensionnel est contrôlée par le taux de dépôt tel que défini par l’opérateur de l’imprimante et stocké dans un fichier informatique. Le premier matériau breveté imprimé était une encre de type thermofusible pour imprimer des motifs à l’aide d’un alliage métallique chauffé. Voir l’histoire des années 1970 ci-dessus.

Charles Hull a déposé le premier brevet le 8 août 1984 pour utiliser une résine acrylique durcie aux UV en utilisant une source de lumière masquée UV chez UVP Corp pour construire un modèle simple. Le SLA-1 a été le premier produit SL annoncé par 3D Systems à Autofact Exposition, Detroit, novembre 1978 à Detroit. La version bêta de SLA-1 a été expédiée en janvier 1988 à Baxter Healthcare, Pratt and Whitney, General Motors et AMP. La première production SLA-1 a été expédiée à Precision Castparts en avril 1988. Le matériau de résine UV a rapidement été remplacé par une résine à base d’époxy. Dans les deux cas, les modèles SLA-1 nécessitaient un durcissement au four UV après avoir été rincés dans un nettoyant solvant pour éliminer la résine limite non durcie. Un appareil de post-durcissement (PCA) a été vendu avec tous les systèmes. Les premières imprimantes à résine nécessitaient une lame pour déplacer de la résine fraîche sur le modèle à chaque couche. L’épaisseur de la couche était de 0. 006 pouces et le modèle laser HeCd du SLA-1 était de 12 watts et balayait la surface à 30 pouces par seconde. UVP a été acquis par 3D Systems en janvier 1990.[71]

Une revue de l’histoire montre qu’un certain nombre de matériaux (résines, poudre plastique, filament plastique et encre plastique thermofusible) ont été utilisés dans les années 1980 pour des brevets dans le domaine du prototypage rapide. La résine durcie aux UV de la lampe masquée a également été introduite par Itzchak Pomerantz de Cubital dans le Soldier 5600, les poudres thermoplastiques frittées au laser de Carl Deckard (DTM) et le papier découpé au laser adhésif (LOM) empilé pour former des objets par Michael Feygin avant que 3D Systems ne fasse son premier annonce. Scott Crump travaillait également avec la modélisation de filaments plastiques extrudés “fondus” (FDM) et le dépôt de gouttes avait été breveté par William E Masters une semaine après le brevet de Charles Hull en 1984, mais il a dû découvrir les jets d’encre thermoplastiques introduits par l’imprimante 3D Visual Impact Corporation en 1992 en utilisant des jets d’encre de Howtek, Inc.,[71]

Impression 3D multi-matériaux

Un 3DBenchy multi-matériaux .

Un 3DBenchy multi-matériaux .

Les efforts pour réaliser l’impression 3D multi-matériaux vont des processus améliorés de type FDM comme VoxelJet aux nouvelles technologies d’impression à base de voxel comme l’assemblage en couches. [72]

Un inconvénient de nombreuses technologies d’impression 3D existantes est qu’elles ne permettent d’imprimer qu’un seul matériau à la fois, ce qui limite de nombreuses applications potentielles qui nécessitent l’intégration de différents matériaux dans le même objet. L’impression 3D multi-matériaux résout ce problème en permettant de fabriquer des objets composés d’arrangements de matériaux complexes et hétérogènes à l’aide d’une seule imprimante. Ici, un matériau doit être spécifié pour chaque voxel (ou élément de pixel d’impression 3D) à l’intérieur du volume d’objet final.

Cependant, le processus peut être semé d’embûches en raison des algorithmes isolés et monolithiques. Certains appareils commerciaux ont cherché à résoudre ces problèmes, comme la construction d’un traducteur Spec2Fab, mais les progrès sont encore très limités. [73] Néanmoins, dans l’industrie médicale, un concept de pilules et de vaccins imprimés en 3D a été présenté. [74] Avec ce nouveau concept, plusieurs médicaments peuvent être combinés, ce qui réduira de nombreux risques. Avec de plus en plus d’applications d’impression 3D multi-matériaux, les coûts de la vie quotidienne et du développement de la haute technologie deviendront inévitablement plus bas.

Les matériaux métallographiques de l’impression 3D font également l’objet de recherches. [75] En classant chaque matériau, CIMP-3D peut effectuer systématiquement une impression 3D avec plusieurs matériaux. [76]

Impression 4D

L’utilisation de l’impression 3D et des structures multi-matériaux dans la fabrication additive a permis la conception et la création de ce qu’on appelle l’impression 4D. L’impression 4D est un Processus de fabrication additive dans lequel l’objet imprimé change de forme avec le temps, la température ou un autre type de stimulation. L’impression 4D permet la création de structures dynamiques avec des formes, des propriétés ou des fonctionnalités ajustables. Les matériaux intelligents/réactifs aux stimuli créés à l’aide de l’impression 4D peuvent être activés pour créer des réponses calculées telles que l’auto-assemblage, l’auto-réparation, la multifonctionnalité, la reconfiguration et le changement de forme. Cela permet une impression personnalisée de matériaux à changement de forme et à mémoire de forme. [77]

L’impression 4D a le potentiel de trouver de nouvelles applications et utilisations pour les matériaux (plastiques, composites, métaux, etc.) et créera de nouveaux alliages et composites qui n’étaient pas viables auparavant. La polyvalence de cette technologie et de ces matériaux peut conduire à des avancées dans de multiples domaines de l’industrie, notamment l’espace, le commerce et le domaine médical. La répétabilité, la précision et la gamme de matériaux pour l’impression 4D doivent augmenter pour permettre au processus de devenir plus pratique dans ces industries.

Pour devenir une option de production industrielle viable, l’impression 4D doit surmonter quelques défis. Les défis de l’impression 4D incluent le fait que les microstructures de ces matériaux intelligents imprimés doivent être proches ou meilleures que les pièces obtenues par des procédés d’usinage traditionnels. De nouveaux matériaux personnalisables doivent être développés, capables de répondre de manière cohérente à des stimuli externes variables et de prendre la forme souhaitée. Il est également nécessaire de concevoir de nouveaux logiciels pour les différents types de techniques d’impression 4D. Le logiciel d’impression 4D devra prendre en considération le matériau intelligent de base, la technique d’impression et les exigences structurelles et géométriques de la conception. [78]

Process et imprimantes

| Cette section ne doit inclure qu’un bref résumé des processus d’impression 3D . ( août 2017 ) See Wikipedia:Summary style for information on how to properly incorporate it into this article’s main text. |

Il existe de nombreux procédés de fabrication additive de marque différents , qui peuvent être regroupés en sept catégories : [79]

- Photopolymérisation en cuve

- Jet de matière

- Jet de liant

- Fusion sur lit de poudre

- Matériau extrudé

- Dépôt d’énergie dirigé

- Feuille de laminage

Représentation schématique de la technique d’impression 3D connue sous le nom de fabrication de filaments fusionnés ; un filament a) de matière plastique est alimenté à travers une tête mobile chauffée b) qui le fond et l’extrude en le déposant, couche après couche, dans la forme souhaitée c) . Une plate-forme mobile e) descend après le dépôt de chaque couche. Pour ce type de technologie, des structures de support verticales supplémentaires d) sont nécessaires pour soutenir les parties en surplomb

Représentation schématique de la technique d’impression 3D connue sous le nom de fabrication de filaments fusionnés ; un filament a) de matière plastique est alimenté à travers une tête mobile chauffée b) qui le fond et l’extrude en le déposant, couche après couche, dans la forme souhaitée c) . Une plate-forme mobile e) descend après le dépôt de chaque couche. Pour ce type de technologie, des structures de support verticales supplémentaires d) sont nécessaires pour soutenir les parties en surplomb

Les principales différences entre les processus résident dans la manière dont les couches sont déposées pour créer des pièces et dans les matériaux utilisés. Chaque méthode a ses propres avantages et inconvénients, c’est pourquoi certaines entreprises proposent un choix de poudre et de polymère pour le matériau utilisé pour construire l’objet. [80] D’autres utilisent parfois du papier commercial standard comme matériau de construction pour produire un prototype durable. Les principales considérations dans le choix d’une machine sont généralement la vitesse, les coûts de l’imprimante 3D, du prototype imprimé, le choix et le coût des matériaux et les capacités de couleur. [81] Les imprimantes qui travaillent directement avec des métaux sont généralement chères. Cependant, des imprimantes moins chères peuvent être utilisées pour fabriquer un moule, qui est ensuite utilisé pour fabriquer des pièces métalliques. [82]

La norme ISO/ASTM52900-15 définit sept catégories de Processus de fabrication additive (FA) au sens propre : jet de liant, dépôt d’énergie dirigée, extrusion de matériau, jet de matériau, fusion sur lit de poudre, laminage de feuilles et photopolymérisation en cuve. [83]

Le premier processus où un matériau tridimensionnel est déposé pour former un objet a été réalisé avec un jet de matériau [24]ou comme on l’appelait à l’origine dépôt de particules. Le dépôt de particules par Jet d’encre a d’abord commencé avec la technologie Jet d’encre continu (CIT) (années 1950) et plus tard avec la technologie Jet d’encre goutte à la demande (années 1970) utilisant des encres thermofusibles. Les encres à la cire ont été les premiers matériaux tridimensionnels projetés et plus tard, le métal allié à basse température a été projeté avec CIT. La cire et les thermoplastiques thermofusibles ont ensuite été projetés par le DOD. Les objets étaient très petits et commençaient par des caractères de texte et des chiffres pour la signalisation. Un objet doit avoir une forme et être manipulable. Les caractères de cire sont tombés des documents papier et ont inspiré un brevet d’enregistreur à métal liquide pour fabriquer des caractères métalliques pour la signalisation en 1971. Des encres de couleur thermoplastiques (CMJN) imprimées avec des couches de chaque couleur pour former les premiers objets en couches formés numériquement en 1984.

Certaines méthodes fondent ou ramollissent le matériau pour produire les couches. Dans la fabrication de filaments fondus , également connue sous le nom de modélisation par dépôt fondu (FDM), le modèle ou la pièce est produit en extrudant de petites perles ou des flux de matériau qui durcissent immédiatement pour former des couches. Un filament de thermoplastique , de fil métallique ou d’un autre matériau est introduit dans une tête de buse d’ extrusion ( extrudeuse d’imprimante 3D), qui chauffe le matériau et active et désactive le flux. Le FDM est quelque peu limité dans la variation des formes qui peuvent être fabriquées. Une autre technique fusionne des parties de la couche, puis se déplace vers le haut dans la zone de travail, en ajoutant une autre couche de granulés et en répétant le processus jusqu’à ce que la pièce se soit accumulée. Ce processus utilise le support non fusionné pour supporter les surplombs et les parois minces de la pièce en cours de production, ce qui réduit le besoin de supports auxiliaires temporaires pour la pièce. [84] Récemment, FFF/FDM s’est étendu à l’impression 3D directement à partir de pastilles pour éviter la conversion en filament. Ce processus est appelé fabrication de particules fondues (FPF) (ou fabrication granulaire fondue (FGF) et a le potentiel d’utiliser davantage de matériaux recyclés. [85]

Les techniques de fusion sur lit de poudre, ou PBF, comprennent plusieurs procédés tels que DMLS , SLS , SLM, MJF et EBM . Les processus de fusion de lit de poudre peuvent être utilisés avec une gamme de matériaux et leur flexibilité permet des structures géométriquement complexes, [86] ce qui en fait un choix incontournable pour de nombreux projets d’impression 3D. Ces techniques comprennent le frittage laser sélectif , avec des métaux et des Polymères, et le Frittage laser direct de métal . [87] Fusion laser sélectiven’utilise pas le frittage pour la fusion des granulés de poudre mais fondra complètement la poudre à l’aide d’un laser à haute énergie pour créer des matériaux entièrement denses dans une méthode par couche qui a des propriétés mécaniques similaires à celles des métaux manufacturés conventionnels. La fusion par faisceau d’électrons est un type similaire de technologie de fabrication additive pour les pièces métalliques (par exemple les alliages de titane ). EBM fabrique des pièces en fondant couche par couche de poudre métallique avec un faisceau d’électrons dans un vide poussé. [88] [89] Une autre méthode consiste en un système d’impression 3D à Jet d’encre , qui crée le modèle une couche à la fois en étalant une couche de poudre ( plâtre , ou résines) et impression d’un liant dans la section transversale de la pièce à l’aide d’un procédé de type Jet d’encre. Avec la fabrication d’objets stratifiés , de fines couches sont découpées à la forme et assemblées. En plus des méthodes mentionnées précédemment, HP a développé la Multi Jet Fusion (MJF) qui est une technique à base de poudre, bien qu’aucun laser ne soit impliqué. Un réseau à Jet d’encre applique des agents de fusion et de détail qui sont ensuite combinés par chauffage pour créer une couche solide. [90]

Représentation schématique de la stéréolithographie ; un dispositif électroluminescent a) (laser ou DLP ) éclaire sélectivement le fond transparent c) d’un réservoir b) rempli d’une résine photopolymérisante liquide ; la résine solidifiée d) est progressivement entraînée par une plate-forme élévatrice e)

Représentation schématique de la stéréolithographie ; un dispositif électroluminescent a) (laser ou DLP ) éclaire sélectivement le fond transparent c) d’un réservoir b) rempli d’une résine photopolymérisante liquide ; la résine solidifiée d) est progressivement entraînée par une plate-forme élévatrice e)

D’autres méthodes durcissent les matériaux liquides en utilisant différentes technologies sophistiquées, telles que la stéréolithographie . La photopolymérisation est principalement utilisée en stéréolithographie pour produire une pièce solide à partir d’un liquide. Les systèmes d’impression à Jet d’encre comme le système Objet PolyJet pulvérisent des matériaux Photopolymères sur un plateau de fabrication en couches ultrafines (entre 16 et 30 μm) jusqu’à ce que la pièce soit terminée. [91] Chaque couche de photopolymère est durcie à la lumière UV après avoir été projetée, produisant des modèles entièrement durcis qui peuvent être manipulés et utilisés immédiatement, sans post-durcissement. Des caractéristiques ultra-petites peuvent être réalisées avec la technique de micro-fabrication 3D utilisée dans le multiphotonphotopolymérisation. En raison de la nature non linéaire de la photo-excitation, le gel est durci en un solide uniquement aux endroits où le laser a été focalisé, tandis que le gel restant est ensuite éliminé. Des tailles de caractéristiques inférieures à 100 nm sont facilement produites, ainsi que des structures complexes avec des pièces mobiles et imbriquées. [92] Une autre approche utilise une résine synthétique qui est solidifiée à l’aide de DEL . [93]

Dans la stéréolithographie basée sur la projection d’images masquées, un modèle numérique 3D est découpé en tranches par un ensemble de plans horizontaux. Chaque tranche est convertie en une image de masque bidimensionnelle. L’image du masque est ensuite projetée sur une surface de résine liquide photodurcissable et de la lumière est projetée sur la résine pour la durcir sous la forme de la couche. [94] La production continue d’interface liquide commence par un pool de résine photopolymère liquide . Une partie du fond de la piscine est transparente à la Lumière ultraviolette (la “fenêtre”), ce qui provoque la solidification de la résine. L’objet monte assez lentement pour permettre à la résine de s’écouler et de maintenir le contact avec le fond de l’objet. [95]Dans le dépôt d’énergie dirigée alimenté en poudre, un laser haute puissance est utilisé pour faire fondre la poudre métallique fournie au foyer du faisceau laser. Le processus d’énergie dirigée alimenté en poudre est similaire au frittage laser sélectif, mais la poudre métallique n’est appliquée que là où le matériau est ajouté à la pièce à ce moment-là. [96] [97]

En décembre 2017 [update], des systèmes de fabrication additive étaient sur le marché dont le prix variait de 99 $ à 500 000 $ et étaient utilisés dans des secteurs tels que l’aérospatiale, l’architecture, l’automobile, la défense et les remplacements médicaux, entre autres. Par exemple, General Electric utilise des imprimantes 3D haut de gamme pour construire des pièces de turbines . [98] Beaucoup de ces systèmes sont utilisés pour le prototypage rapide, avant que des méthodes de production de masse ne soient employées. L’enseignement supérieur s’est avéré être un acheteur majeur d’imprimantes 3D de bureau et professionnelles, ce que les experts du secteur considèrent généralement comme un indicateur positif. [99] Les bibliothèques du monde entier sont également devenues des emplacements pour héberger des imprimantes 3D plus petites pour un accès éducatif et communautaire. [100]Plusieurs projets et entreprises s’efforcent de développer des imprimantes 3D abordables pour une utilisation à domicile. Une grande partie de ce travail a été menée et ciblée sur les communautés de bricoleurs / fabricants / passionnés / premiers utilisateurs , avec des liens supplémentaires avec les communautés universitaires et de hackers . [101]

La lithographie axiale informatisée est une méthode d’impression 3D basée sur des scans de tomographie informatisée pour créer des impressions en résine photodurcissable. Il a été développé par une collaboration entre l’ Université de Californie, Berkeley avec Lawrence Livermore National Laboratory . [102] [103] [104] Contrairement à d’autres méthodes d’impression 3D, elle ne construit pas de modèles en déposant des couches de matériau comme la modélisation par dépôt de fusion et la stéréolithographie , mais crée des objets à l’aide d’une série d’images 2D projetées sur un cylindre de résine. [102] [104]Il se distingue par sa capacité à construire un objet beaucoup plus rapidement que d’autres méthodes utilisant des résines et la possibilité d’intégrer des objets dans les impressions. [103]

La fabrication additive liquide (LAM) est une technique d’impression 3D qui dépose un matériau liquide ou à haute viscose (par exemple, du caoutchouc de silicone liquide) sur une surface de construction pour créer un objet qui est ensuite vulcanisé à l’aide de la chaleur pour durcir l’objet. [105] [106] [107] Le processus a été créé à l’origine par Adrian Bowyer et a ensuite été développé par German RepRap. [105] [108] [109]

Une technique appelée outillage programmable utilise l’impression 3D pour créer un moule temporaire, qui est ensuite rempli via un processus de moulage par injection conventionnel , puis immédiatement dissous. [110]

Applications

L’ Audi RSQ a été réalisée avec des robots industriels de prototypage rapide KUKA

L’ Audi RSQ a été réalisée avec des robots industriels de prototypage rapide KUKA

Un selfie 3D à l’échelle 1:20 imprimé à l’aide d’une impression à base de gypse

Un selfie 3D à l’échelle 1:20 imprimé à l’aide d’une impression à base de gypse

Un modèle de moteur à réaction imprimé en 3D

Un modèle de moteur à réaction imprimé en 3D

Poterie émaillée imprimée en 3D

Poterie émaillée imprimée en 3D

Collier imprimé en 3D

Collier imprimé en 3D

Sculpture imprimée en 3D d’un pharaon égyptien présentée à Threeding

Sculpture imprimée en 3D d’un pharaon égyptien présentée à Threeding

L’impression 3D ou la fabrication additive a été utilisée dans les secteurs manufacturier, médical, industriel et socioculturel (par exemple, le patrimoine culturel) pour créer une technologie commerciale réussie. [111] Plus récemment, l’impression 3D a également été utilisée dans le secteur humanitaire et du développement pour produire une gamme d’articles médicaux, de prothèses, de pièces de rechange et de réparations. [112] La première application de la fabrication additive concernait l’ atelier d’ outillage du spectre de fabrication. Par exemple, le prototypage rapide était l’une des premières variantes additives, et sa mission était de réduire le délai d’exécutionet le coût de développement de prototypes de nouvelles pièces et dispositifs, ce qui n’était auparavant effectué qu’avec des méthodes d’outillage soustractives telles que le fraisage CNC, le tournage et la rectification de précision. [113] Dans les années 2010, la fabrication additive est beaucoup plus entrée en production .

Industrie alimentaire

La fabrication additive d’aliments est en cours de développement en pressant les aliments, couche par couche, en objets tridimensionnels. Une grande variété d’aliments sont des candidats appropriés, tels que le chocolat et les bonbons, et les aliments plats tels que les craquelins, les pâtes [114] et la pizza. [115] [116] La NASA étudie la technologie afin de créer des aliments imprimés en 3D pour limiter le gaspillage alimentaire et fabriquer des aliments conçus pour répondre aux besoins alimentaires d’un astronaute. [117] En 2018, le bio-ingénieur italien Giuseppe Scionti a développé une technologie permettant la production d’analogues de viande fibreux à base de plantes à l’aide d’une bio- imprimante 3D personnalisée , imitant la texture et les valeurs nutritionnelles de la viande. [118][119]

Industrie de la mode

L’impression 3D est entrée dans le monde de l’habillement, les créateurs de mode expérimentant des bikinis , des chaussures et des robes imprimés en 3D. [120] Dans la production commerciale, Nike utilise l’impression 3D pour prototyper et fabriquer la chaussure de football Vapor Laser Talon 2012 pour les joueurs de football américain, et New Balance fabrique en 3D des chaussures sur mesure pour les athlètes. [120] [121] L’impression 3D est arrivée au point où les entreprises impriment des lunettes de qualité grand public avec un ajustement et un style personnalisés à la demande (bien qu’elles ne puissent pas imprimer les verres). La personnalisation à la demande des lunettes est possible grâce au prototypage rapide. [122]

Vanessa Friedman, directrice de la mode et critique de mode en chef au New York Times , affirme que l’impression 3D aura une valeur significative pour les entreprises de mode à l’avenir, surtout si elle se transforme en un outil d’impression autonome pour les acheteurs. “Il y a un réel sentiment que cela n’arrivera pas de si tôt”, dit-elle, “mais cela arrivera, et cela créera un changement radical dans notre façon de penser à la fois à la propriété intellectuelle et à la façon dont les choses se passent dans la chaîne d’approvisionnement”. Elle ajoute: “Certaines des fabrications que les marques peuvent utiliser seront radicalement modifiées par la technologie.” [123]

Industrie du transport

Le Stoofbrug [ nl ] à Amsterdam, le premier pont métallique imprimé en 3D au monde [124]

Le Stoofbrug [ nl ] à Amsterdam, le premier pont métallique imprimé en 3D au monde [124]

Dans les voitures, les camions et les avions, la fabrication additive commence à transformer à la fois (1) la conception et la production de monocoques et de fuselages et (2) la conception et la production de groupes motopropulseurs . Par example:

- Début 2014, le constructeur suédois de supercars Koenigsegg a annoncé la One:1, une supercar qui utilise de nombreux composants imprimés en 3D. [125] Urbee est le nom de la première voiture au monde montée en voiture utilisant la technologie de l’impression 3D (sa carrosserie et les vitres de la voiture étaient “imprimées”). [126] [127] [128]

- En 2014, Local Motors a lancé Strati, un véhicule fonctionnel entièrement imprimé en 3D à l’aide de plastique ABS et de fibre de carbone, à l’exception du groupe motopropulseur. [129]

- En mai 2015, Airbus a annoncé que son nouvel Airbus A350 XWB comprenait plus de 1000 composants fabriqués par impression 3D. [130]

- En 2015, un avion de chasse Eurofighter Typhoon de la Royal Air Force a volé avec des pièces imprimées. L’ armée de l’air américaine a commencé à travailler avec des imprimantes 3D et l’ armée de l’air israélienne a également acheté une imprimante 3D pour imprimer des pièces de rechange. [131]

- En 2017, GE Aviation a révélé qu’elle avait utilisé la conception pour la fabrication additive pour créer un moteur d’hélicoptère avec 16 pièces au lieu de 900, avec un grand impact potentiel sur la réduction de la complexité des chaînes d’approvisionnement . [132]

Industrie des armes à feu

L’impact de la FA sur les armes à feu comporte deux dimensions : de nouvelles méthodes de fabrication pour les entreprises établies et de nouvelles possibilités pour la fabrication d’ armes à feu à faire soi-même . En 2012, le groupe américain Defence Distributed a dévoilé son intention de concevoir une arme à feu en plastique imprimée en 3D “qui pourrait être téléchargée et reproduite par n’importe qui avec une imprimante 3D”. [133] [134] Après que Defense Distributed a publié ses plans, des questions ont été soulevées concernant les effets que l’impression 3D et l’ usinage CNC généralisé au niveau du consommateur [135] [136] peuvent avoir sur l’efficacité du contrôle des armes à feu . [137] [138] [139] [140]De plus, les stratégies de conception d’armures peuvent être améliorées en s’inspirant de la nature et en prototypant facilement ces conceptions à l’aide de la fabrication additive. [141]

Secteur de la santé

Les utilisations chirurgicales des thérapies centrées sur l’impression 3D ont commencé au milieu des années 1990 avec la modélisation anatomique pour la planification de la chirurgie reconstructive osseuse. Les implants adaptés aux patients étaient une extension naturelle de ce travail, conduisant à des implants véritablement personnalisés qui s’adaptent à un individu unique. [142] La planification virtuelle de la chirurgie et le guidage à l’aide d’instruments personnalisés imprimés en 3D ont été appliqués à de nombreux domaines de la chirurgie, y compris le remplacement total de l’articulation et la reconstruction craniomaxillofaciale avec un grand succès. [143] Un exemple en est l’attelle trachiale biorésorbable pour traiter les nouveau-nés atteints de trachéobronchomalacie [144]développé à l’Université du Michigan. L’utilisation de la fabrication additive pour la production en série d’implants orthopédiques (métaux) est également en augmentation en raison de la capacité à créer efficacement des structures de surface poreuses qui facilitent l’ostéointégration. Les industries des prothèses auditives et dentaires devraient être le plus grand domaine de développement futur utilisant la technologie d’impression 3D personnalisée. [145]

En mars 2014, des chirurgiens de Swansea ont utilisé des pièces imprimées en 3D pour reconstruire le visage d’un motocycliste grièvement blessé dans un accident de la route. [146] En mai 2018, l’impression 3D a été utilisée pour la greffe de rein pour sauver un garçon de trois ans. [147] Depuis 2012 , la technologie de bio-impression[update] 3D a été étudiée par des entreprises de biotechnologie et des universités pour une utilisation possible dans des applications d’ingénierie tissulaire dans lesquelles des organes et des parties du corps sont construits à l’aide de techniques d’impression à Jet d’encre . Dans ce processus, des couches de cellules vivantes sont déposées sur un milieu de gel ou une matrice de sucre et lentement construites pour former des structures tridimensionnelles comprenant des systèmes vasculaires. [148]Récemment, un cœur sur puce a été créé qui correspond aux propriétés des cellules. [149]

La dégradation thermique lors de l’impression 3D de Polymères résorbables, comme dans les sutures chirurgicales , a été étudiée, et les paramètres peuvent être ajustés pour minimiser la dégradation pendant le traitement. Des structures d’échafaudage souples et pliables pour les cultures cellulaires peuvent être imprimées. [150]

Dans l’impression 3D, les microstructures simulées par ordinateur sont couramment utilisées pour fabriquer des objets aux propriétés spatialement variables. Ceci est réalisé en divisant le volume de l’objet souhaité en sous-cellules plus petites à l’aide d’outils de simulation assistée par ordinateur, puis en remplissant ces cellules avec des microstructures appropriées pendant la fabrication. Plusieurs structures candidates différentes ayant des comportements similaires sont vérifiées les unes par rapport aux autres et l’objet est fabriqué lorsqu’un ensemble optimal de structures est trouvé. Des méthodes avancées d’optimisation de la topologie sont utilisées pour assurer la compatibilité des structures dans les cellules adjacentes. Cette approche flexible de la fabrication 3D est largement utilisée dans diverses disciplines des sciences biomédicales où elles sont utilisées pour créer des structures osseuses complexes [151]et tissus humains [152] à la robotique où ils sont utilisés dans la création de robots mous avec des pièces mobiles. [153] [154] L’impression 3D trouve également de plus en plus ses applications dans la conception et la fabrication d’appareils de laboratoire . [155]

L’impression 3D a également été utilisée par des chercheurs dans le domaine pharmaceutique. Au cours des dernières années, il y a eu une augmentation de l’intérêt des universitaires concernant l’administration de médicaments à l’aide de techniques AM. Cette technologie offre un moyen unique d’utiliser des matériaux dans de nouvelles formulations. [156] La fabrication AM permet l’utilisation de matériaux et de composés dans le développement de formulations, d’une manière qui n’est pas possible avec les techniques conventionnelles/traditionnelles dans le domaine pharmaceutique, par exemple la mise en comprimés, le moulage par coulée, etc. De plus, l’un des principaux Les avantages de l’impression 3D, en particulier dans le cas de la modélisation par dépôt de fil fondu (FDM), sont la personnalisation de la forme posologique qui peut être réalisée, ciblant ainsi les besoins spécifiques du patient. [157]Dans un avenir pas si lointain, les imprimantes 3D devraient arriver dans les hôpitaux et les pharmacies afin de fournir à la demande la production de formulations personnalisées en fonction des besoins des patients. [158]

En 2018, la technologie d’impression 3D a été utilisée pour la première fois pour créer une matrice pour l’immobilisation des cellules en fermentation. La production d’acide propionique par Propionibacterium acidipropionici immobilisé sur des billes de nylon imprimées en 3D a été choisie comme étude modèle. Il a été démontré que ces billes imprimées en 3D étaient capables de favoriser l’attachement cellulaire à haute densité et la production d’acide propionique, ce qui pourrait être adapté à d’autres bioprocédés de fermentation. [159]

En 2005, des revues académiques avaient commencé à rendre compte des applications artistiques possibles de la technologie d’impression 3D. [160] En 2017 [update], l’impression 3D domestique atteignait un public de consommateurs au-delà des amateurs et des passionnés. Les machines prêtes à l’emploi étaient de plus en plus capables de produire des applications domestiques pratiques, par exemple des objets décoratifs. Quelques exemples pratiques incluent une horloge de travail [161] et des engrenages imprimés pour les machines à bois domestiques, entre autres. [162] Les sites Web associés à l’impression 3D domestique avaient tendance à inclure des gratte-dos, des patères, des poignées de porte, etc. [163]

Secteur de l’éducation

L’impression 3D, et les imprimantes 3D open source en particulier, sont les dernières technologies qui font leur entrée dans la salle de classe. [164] [165] [166] Certains auteurs ont affirmé que les imprimantes 3D offrent une “révolution” sans précédent dans l’enseignement des STEM . [167] [168] Les preuves de ces affirmations proviennent à la fois de la capacité à faible coût de prototypage rapide en classe par les étudiants, mais aussi de la fabrication d’équipements scientifiques de haute qualité à faible coût à partir de conceptions de matériel ouvert formant des laboratoires open source. . [169] Les applications futures de l’impression 3D pourraient inclure la création d’équipements scientifiques open source. [169] [170]

Patrimoine culturel et jumeau numérique muséal

Au cours des dernières années, l’impression 3D a été intensivement utilisée dans le domaine du patrimoine culturel à des fins de préservation, de restauration et de diffusion. [171] De nombreux musées européens et nord-américains ont acheté des imprimantes 3D et recréent activement des pièces manquantes de leurs reliques [172] et des monuments archéologiques tels que Tiwanaku en Bolivie . [173] Le Metropolitan Museum of Art et le British Museum ont commencé à utiliser leurs imprimantes 3D pour créer des souvenirs de musée disponibles dans les boutiques du musée. [174]D’autres musées, comme le Musée national d’histoire militaire et le Musée historique de Varna, sont allés plus loin et vendent via la plateforme en ligne Threeding des modèles numériques de leurs artefacts, créés à l’aide de scanners 3D Artec , dans un format de fichier convivial pour l’impression 3D, que tout le monde peut imprimer en 3D sur domicile. [175]

L’application de l’impression 3D pour la représentation d’actifs architecturaux présente de nombreux défis. En 2018, la structure de la Banque nationale d’Iran a été traditionnellement étudiée et modélisée dans un logiciel d’infographie (CG) (Cinema4D) et a été optimisée pour l’impression 3D. L’équipe a testé la technique de construction de la pièce et c’est réussi. Après avoir testé la procédure, les modélisateurs ont reconstruit la structure dans Cinema4D et ont exporté la partie avant du modèle vers Netfabb. L’entrée du bâtiment a été choisie en raison des limites de l’impression 3D et du budget du projet de réalisation de la maquette. L’impression 3D n’était qu’une des capacités permises par le modèle 3D produit de la banque, mais en raison de la portée limitée du projet, l’équipe n’a pas poursuivi la modélisation pour la représentation virtuelle ou d’autres applications.[176] En 2021, Parsinejad et al. a comparé de manière exhaustive la méthode d’arpentage manuel pour la reconstruction 3D prête pour l’impression 3D avec l’enregistrement numérique (adoption de la méthode de photogrammétrie). [176]

Autres applications récentes

Actionneurs souples imprimés en 3Dest une application croissante de la technologie d’impression 3D qui a trouvé sa place dans les applications d’impression 3D. Ces actionneurs souples sont en cours de développement pour traiter les structures et organes souples notamment dans les secteurs biomédicaux et où l’interaction entre l’homme et le robot est inévitable. La majorité des actionneurs souples existants sont fabriqués par des méthodes conventionnelles qui nécessitent une fabrication manuelle des dispositifs, un post-traitement/assemblage et de longues itérations jusqu’à ce que la maturité de la fabrication soit atteinte. Au lieu des aspects fastidieux et chronophages des Processus de fabrication actuels, les chercheurs explorent une approche de fabrication appropriée pour une fabrication efficace d’actionneurs souples. Ainsi, des actionneurs souples imprimés en 3D sont introduits pour révolutionner la conception et la fabrication d’actionneurs souples avec des caractéristiques géométriques, fonctionnelles, et contrôler les propriétés dans une approche plus rapide et peu coûteuse. Ils permettent également l’incorporation de tous les composants de l’actionneur dans une structure unique, éliminant ainsi le besoin d’utiliser desjoints , adhésifs et fixations . La fabrication de circuits imprimés implique plusieurs étapes, notamment l’imagerie, le perçage, le placage, le revêtement du masque de soudure, l’impression de la nomenclature et les finitions de surface. Ces étapes comprennent de nombreux produits chimiques tels que des solvants agressifs et des acides. Les circuits imprimés d’impression 3D éliminent le besoin d’un grand nombre de ces étapes tout en produisant des conceptions complexes. [177] L’encre polymère est utilisée pour créer les couches de la construction tandis que le polymère d’argent est utilisé pour créer les traces et les trous utilisés pour permettre à l’électricité de circuler. [178]La fabrication actuelle de cartes de circuits imprimés peut être un processus fastidieux en fonction de la conception. Les matériaux spécifiés sont rassemblés et envoyés dans le traitement de la couche interne où les images sont imprimées, développées et gravées. Les noyaux de gravure sont généralement poinçonnés pour ajouter un outillage de stratification. Les noyaux sont ensuite préparés pour le laminage. L’empilement, l’accumulation d’une carte de circuit imprimé, est construit et envoyé dans la stratification où les couches sont collées. Les planches sont ensuite mesurées et percées. De nombreuses étapes peuvent différer de cette étape, mais pour les conceptions simples, le matériau passe par un processus de placage pour plaquer les trous et la surface. L’image extérieure est ensuite imprimée, développée et gravée. Une fois l’image définie, le matériau doit être recouvert d’un masque de soudure pour une soudure ultérieure. La nomenclature est ensuite ajoutée afin que les composants puissent être identifiés ultérieurement. Ensuite, la finition de surface est ajoutée. Les cartes sont acheminées hors de la forme de panneau dans leur forme singulière ou en réseau, puis testées électriquement. Outre les documents à remplir qui prouvent que les planches répondent aux spécifications, les planches sont ensuite emballées et expédiées. Les avantages de l’impression 3D seraient que le contour final est défini dès le début, aucune imagerie, poinçonnage ou stratification n’est nécessaire et les connexions électriques sont réalisées avec le polymère d’argent qui élimine le perçage et le placage. La paperasserie finale serait également considérablement réduite en raison du manque de matériaux nécessaires à la construction du circuit imprimé. Les conceptions complexes qui peuvent prendre des semaines à être réalisées grâce à un traitement normal peuvent être imprimées en 3D, ce qui réduit considérablement le temps de fabrication. Outre les documents à remplir qui prouvent que les planches répondent aux spécifications, les planches sont ensuite emballées et expédiées. Les avantages de l’impression 3D seraient que le contour final est défini dès le début, aucune imagerie, poinçonnage ou stratification n’est nécessaire et les connexions électriques sont réalisées avec le polymère d’argent qui élimine le perçage et le placage. La paperasserie finale serait également considérablement réduite en raison du manque de matériaux nécessaires à la construction du circuit imprimé. Les conceptions complexes qui peuvent prendre des semaines à être réalisées grâce à un traitement normal peuvent être imprimées en 3D, ce qui réduit considérablement le temps de fabrication. Outre les documents à remplir qui prouvent que les planches répondent aux spécifications, les planches sont ensuite emballées et expédiées. Les avantages de l’impression 3D seraient que le contour final est défini dès le début, aucune imagerie, poinçonnage ou stratification n’est nécessaire et les connexions électriques sont réalisées avec le polymère d’argent qui élimine le perçage et le placage. La paperasserie finale serait également considérablement réduite en raison du manque de matériaux nécessaires à la construction du circuit imprimé. Les conceptions complexes qui peuvent prendre des semaines à être réalisées grâce à un traitement normal peuvent être imprimées en 3D, ce qui réduit considérablement le temps de fabrication. un poinçonnage ou un laminage est nécessaire et les connexions électriques sont réalisées avec le polymère d’argent qui élimine le perçage et le placage. La paperasserie finale serait également considérablement réduite en raison du manque de matériaux nécessaires à la construction du circuit imprimé. Les conceptions complexes qui peuvent prendre des semaines à être réalisées grâce à un traitement normal peuvent être imprimées en 3D, ce qui réduit considérablement le temps de fabrication. un poinçonnage ou un laminage est nécessaire et les connexions électriques sont réalisées avec le polymère d’argent qui élimine le perçage et le placage. La paperasserie finale serait également considérablement réduite en raison du manque de matériaux nécessaires à la construction du circuit imprimé. Les conceptions complexes qui peuvent prendre des semaines à être réalisées grâce à un traitement normal peuvent être imprimées en 3D, ce qui réduit considérablement le temps de fabrication.

Pendant la pandémie de COVID-19, des imprimantes 3D ont été utilisées pour compléter l’approvisionnement limité en EPI grâce à des bénévoles utilisant leurs imprimantes personnelles pour produire diverses pièces d’équipement de protection individuelle (c’est-à-dire des cadres pour écrans faciaux).

À partir de 2021 et des années qui l’ont précédé, l’impression 3D est devenue à la fois un outil industriel et un produit de consommation. Avec le prix de certaines imprimantes 3D devenant de plus en plus bas et la qualité en constante augmentation, de nombreuses personnes ont choisi le passe-temps de l’impression 3D. Selon les estimations actuelles, plus de 2 millions de personnes dans le monde ont acheté une imprimante 3D pour un usage amateur. [179]

Les aspects légaux

Propriété intellectuelle

L’impression 3D existe depuis des décennies dans certaines industries manufacturières où de nombreux régimes juridiques, y compris les brevets , les droits de conception industrielle , les droits d’ auteur et les marques peuvent s’appliquer. Cependant, il n’y a pas beaucoup de jurisprudence pour dire comment ces lois s’appliqueront si les imprimantes 3D deviennent courantes et que des particuliers ou des communautés d’amateurs commencent à fabriquer des articles pour un usage personnel, pour une distribution à but non lucratif ou pour la vente.

L’un des régimes juridiques mentionnés peut interdire la distribution des dessins utilisés dans l’impression 3D, ou la distribution ou la vente de l’article imprimé. Pour être autorisée à faire ces choses, lorsqu’une propriété intellectuelle active est en cause, une personne devrait contacter le propriétaire et demander une licence, qui peut être assortie de conditions et d’un prix. Cependant, de nombreuses lois sur les brevets, les dessins et modèles et le droit d’auteur contiennent une limitation ou une exception standard pour l’utilisation « privée » et « non commerciale » d’inventions, de dessins ou d’œuvres d’art protégés par la propriété intellectuelle (PI). Cette limitation ou exception standard peut exclure ces utilisations privées et non commerciales du champ d’application des droits de propriété intellectuelle.

Les brevets couvrent les inventions, y compris les procédés, les machines, la fabrication et les compositions de matière et ont une durée limitée qui varie selon les pays, mais généralement de 20 ans à compter de la date de la demande. Par conséquent, si un type de roue est breveté, l’impression, l’utilisation ou la vente d’une telle roue pourrait constituer une contrefaçon du brevet. [180]

Le droit d’auteur couvre une expression [181] sur un support tangible et fixe et dure souvent pendant la vie de l’auteur plus 70 ans par la suite. [182] Si quelqu’un fabrique une statue, il peut avoir une marque de droit d’auteur sur l’apparence de cette statue, donc si quelqu’un voit cette statue, il ne peut alors pas distribuer de dessins pour imprimer une statue identique ou similaire.

Lorsqu’une caractéristique a à la fois des mérites artistiques (protégeables par le droit d’auteur) et fonctionnels (brevetables), lorsque la question a été portée devant un tribunal américain, les tribunaux ont souvent jugé que la caractéristique n’est pas protégée par le droit d’auteur à moins qu’elle ne puisse être séparée des aspects fonctionnels de l’élément. [182] Dans d’autres pays, la loi et les tribunaux peuvent appliquer une approche différente permettant, par exemple, que le dessin ou modèle d’un dispositif utile soit enregistré (dans son ensemble) en tant que dessin ou modèle industriel, étant entendu qu’en cas de copie non autorisée, seules les caractéristiques non fonctionnelles peuvent être revendiquées en vertu du droit des dessins et modèles, tandis que les caractéristiques techniques ne peuvent être revendiquées que si elles sont couvertes par un brevet valide.

Législation et administration des armes à feu

Le département américain de la Sécurité intérieure et le Joint Regional Intelligence Center ont publié une note de service indiquant que « des avancées significatives dans les capacités d’impression tridimensionnelle (3D), la disponibilité de fichiers numériques imprimables en 3D gratuits pour les composants d’armes à feu et la difficulté à réglementer le partage de fichiers peuvent présenter la sécurité publique ». risques liés aux chercheurs d’armes non qualifiés qui obtiennent ou fabriquent des armes imprimées en 3D » et que « la législation proposée pour interdire l’impression 3D d’armes peut dissuader, mais ne peut pas empêcher complètement, leur production. Même si la pratique est interdite par la nouvelle législation, la distribution en ligne de ces armes 3D les fichiers imprimables seront aussi difficiles à contrôler que n’importe quel autre fichier de musique, de film ou de logiciel commercialisé illégalement.” [183]Actuellement, il n’est pas interdit par la loi de fabriquer des armes à feu à usage personnel aux États-Unis, tant que l’arme à feu n’est pas produite dans l’intention d’être vendue ou transférée et répond à quelques exigences de base. Une licence est requise pour fabriquer des armes à feu destinées à la vente ou à la distribution. La loi interdit à une personne d’assembler une carabine semi-automatique non sportive ou un fusil de chasse à partir de 10 pièces importées ou plus, ainsi que des armes à feu qui ne peuvent pas être détectées par des détecteurs de métaux ou des appareils à rayons X. De plus, la fabrication d’une arme à feu NFA nécessite le paiement d’une taxe et l’approbation préalable de l’ATF. [184]

Tenter de restreindre la distribution de plans d’armes via Internet a été assimilé à la futilité d’empêcher la distribution à grande échelle de DeCSS , qui a permis l’ extraction de DVD . [185] [186] [187] [188] Après que le gouvernement américain ait fait retirer les plans par Defence Distributed, ils étaient encore largement disponibles via Pirate Bay et d’autres sites de partage de fichiers. [189] Les téléchargements des plans du Royaume-Uni, d’Allemagne, d’Espagne et du Brésil ont été importants. [190] [191] Certains législateurs américains ont proposé des réglementations sur les imprimantes 3D pour les empêcher d’être utilisées pour imprimer des pistolets. [192] [193]Les défenseurs de l’impression 3D ont suggéré que de telles réglementations seraient futiles, pourraient paralyser l’industrie de l’impression 3D et pourraient enfreindre les droits à la liberté d’expression, le professeur Hod Lipson , pionnier de l’impression 3D, suggérant que la poudre à canon pourrait être contrôlée à la place. [194] [195] [196] [197] [198] [199]

À l’échelle internationale, où les contrôles des armes à feu sont généralement plus stricts qu’aux États-Unis, certains commentateurs ont déclaré que l’impact pourrait être plus fortement ressenti car les armes à feu alternatives ne sont pas aussi faciles à obtenir. [200] Des responsables au Royaume-Uni ont noté que la production d’une arme imprimée en 3D serait illégale en vertu de leurs lois sur le contrôle des armes à feu. [201] Europol a déclaré que les criminels ont accès à d’autres sources d’armes, mais a noté qu’à mesure que la technologie s’améliore, les risques d’un effet augmenteraient. [202] [203]

Réglementation aérospatiale

Aux États-Unis, la FAA a anticipé une volonté d’utiliser des techniques de fabrication additive et a réfléchi à la meilleure façon de réglementer ce processus. [204] La FAA a compétence sur cette fabrication parce que toutes les pièces d’aéronef doivent être fabriquées conformément à l’approbation de production de la FAA ou à d’autres catégories réglementaires de la FAA. [205] En décembre 2016, la FAA a approuvé la production d’un injecteur de carburant imprimé en 3D pour le moteur GE LEAP. [206] L’avocat de l’aviation Jason Dickstein a suggéré que la fabrication additive n’est qu’une méthode de production et devrait être réglementée comme toute autre méthode de production. [207] [208]Il a suggéré que la FAA devrait se concentrer sur les conseils pour expliquer la conformité, plutôt que sur la modification des règles existantes, et que les réglementations et les conseils existants permettent à une entreprise “de développer un système qualité robuste qui reflète adéquatement les besoins réglementaires en matière d’assurance qualité”. [207]

Santé et sécurité

Une vidéo sur les recherches effectuées sur les émissions des imprimantes