Carburant synthétique

| Apprendre encore plus La section principale de cet article est peut-être trop courte pour résumer correctement les points clés . ( avril 2021 )Veuillez envisager d’élargir la piste pour fournir un aperçu accessible de tous les aspects importants de l’article. |

Le carburant synthétique ou carburant de synthèse est un carburant liquide , ou parfois gazeux , obtenu à partir de gaz de synthèse , un mélange de monoxyde de carbone et d’ hydrogène , dans lequel le gaz de synthèse est issu de la gazéification de matières premières solides telles que le charbon ou la biomasse ou par reformage du gaz naturel .

Comparaison côte à côte du carburant synthétique FT et du carburant conventionnel. Le carburant synthétique est extrêmement clair en raison de l’absence quasi totale de soufre et d’aromatiques.

Comparaison côte à côte du carburant synthétique FT et du carburant conventionnel. Le carburant synthétique est extrêmement clair en raison de l’absence quasi totale de soufre et d’aromatiques.

Les moyens courants de raffinage des carburants synthétiques incluent la conversion Fischer-Tropsch , [1] [ une meilleure source nécessaire ] la conversion du méthanol en essence , [2] [ une meilleure source nécessaire ] ou la liquéfaction directe du charbon . [3] [ meilleure source nécessaire ]

Classement et principes

| Apprendre encore plus Cette section peut prêter à confusion ou ne pas être claire pour les lecteurs . ( avril 2022 ) Please help clarify the section. There might be a discussion about this on the talk page. (Learn how and when to remove this template message) |

Le terme « carburant synthétique » ou « synfuel » a plusieurs significations différentes et peut inclure différents types de carburants. Des définitions plus traditionnelles définissent le « combustible synthétique » ou le « combustible de synthèse » comme tout combustible liquide obtenu à partir de charbon ou de gaz naturel. Dans son Annual Energy Outlook 2006, l’ Energy Information Administration définit les carburants synthétiques comme des carburants produits à partir de charbon, de gaz naturel ou de matières premières de biomasse par conversion chimique en brut synthétique et/ou en produits liquides synthétiques. [4] Un certain nombre de définitions de carburant synthétique incluent les carburants produits à partir de la biomasse et les déchets industriels et municipaux.et le schiste bitumineux comme sources de carburants synthétiques, et en plus des carburants liquides, les carburants gazeux de synthèse sont également considérés comme des carburants synthétiques : [8] [9] dans son « Manuel des carburants synthétiques », le pétrochimiste James G. Speight a inclus les carburants liquides et gazeux comme ainsi que des combustibles solides propres produits par la conversion du charbon, des schistes bitumineux ou des sables bitumineux, et diverses formes de biomasse, bien qu’il admette que dans le contexte des substituts aux combustibles à base de pétrole, cela a une signification encore plus large. [9] Selon le contexte, le méthanol , l’ éthanol et l’hydrogène peuvent également être inclus. [10] [11]

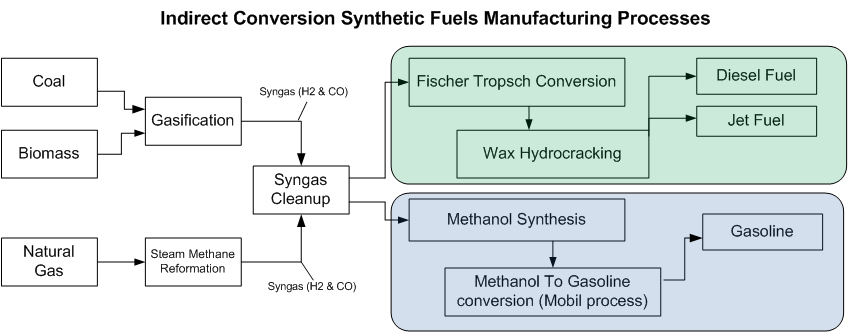

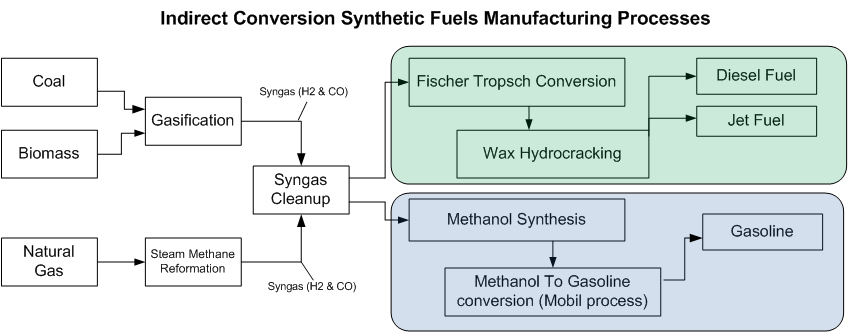

Les carburants synthétiques sont produits par le procédé chimique de conversion . [9] Les méthodes de conversion pourraient être la conversion directe en carburants de transport liquides, ou la conversion indirecte, dans laquelle la substance source est initialement convertie en gaz de synthèse qui passe ensuite par un processus de conversion supplémentaire pour devenir des carburants liquides. [4] Les méthodes de conversion de base comprennent la carbonisation et la pyrolyse , l’hydrogénation et la dissolution thermique . [12]

Histoire

Ruines de l’usine d’essence synthétique allemande ( Hydrierwerke Pölitz AG ) dans la police, Pologne

Ruines de l’usine d’essence synthétique allemande ( Hydrierwerke Pölitz AG ) dans la police, Pologne

Le procédé de conversion directe du charbon en combustible synthétique s’est développé à l’origine en Allemagne. [13] Friedrich Bergius a développé le procédé Bergius , qui a reçu un brevet en 1913. Karl Goldschmidt a invité Bergius à construire une usine industrielle dans son usine, la Th. Goldschmidt AG (partie d’ Evonik Industries à partir de 2007), en 1914. [14] La production a commencé en 1919. [15] [ citation nécessaire ]

La conversion indirecte du charbon (où le charbon est gazéifié puis converti en carburants synthétiques) a également été développée en Allemagne – par Franz Fischer et Hans Tropsch en 1923. [13] Pendant la Seconde Guerre mondiale (1939-1945), l’Allemagne a utilisé la fabrication d’huile synthétique ( Allemand : Kohleverflüssigung ) pour produire des produits pétroliers de substitution ( Ersatz ) en utilisant le procédé Bergius (à partir du charbon), le procédé Fischer-Tropsch ( gaz à l’eau ) et d’autres méthodes ( Zeitz a utilisé les procédés TTH et MTH). [16] [17] En 1931, les BritanniquesLe Département de la recherche scientifique et industrielle situé à Greenwich , en Angleterre, a mis en place une petite installation où l’hydrogène gazeux était combiné avec du charbon à des pressions extrêmement élevées pour fabriquer un carburant synthétique. [18]

Les usines de traitement de Bergius sont devenues [ quand ? ] La principale source d’essence d’aviation de haute qualité de l’Allemagne nazie , d’huile synthétique, de caoutchouc synthétique, de méthanol synthétique, d’ammoniac synthétique et d’acide nitrique . Près d’un tiers de la production de Bergius provenait des usines de Pölitz ( polonais : police ) et de Leuna , avec 1/3 de plus dans cinq autres usines ( Ludwigshafen avait une usine de Bergius beaucoup plus petite [19] qui améliorait la ” qualité de l’essence par déshydrogénation ” en utilisant le processus DHD). [17]

Les qualités de carburant synthétique comprenaient le «carburant TL [jet] », «l’essence d’aviation de première qualité», «l’essence de base d’aviation» et «l’essence – huile moyenne»; [17] et le “gaz de production” et le diesel ont également été synthétisés pour le carburant (réservoirs blindés convertis, par exemple, gaz de production utilisé). [16] : 4, s2 Au début de 1944, la production allemande de carburant synthétique avait atteint plus de 124 000 barils par jour (19 700 m 3 /j) à partir de 25 usines, [20] [ vérification nécessaire ] dont 10 dans la Région de la Ruhr . [21] : 239 En 1937, les quatre usines de charbon de lignite du centre de l’Allemagne à Böhlen ,Magdebourg /Rothensee et Zeitz, ainsi que la centrale à charbon bitumineux de la Région de la Ruhr à Scholven/ Buer , ont produit 4,8 millions de barils (760 × 10 3 m 3 ) de combustible. Quatre nouvelles usines d’hydrogénation ( allemand : Hydrierwerke ) ont ensuite été érigées à Bottrop -Welheim (qui utilisait du « brai de goudron de houille bitumineux »), [17] Gelsenkirchen (Nordstern), Pölitz, et, à 200 000 tonnes/an [17] Wesseling . [22] Nordstern et Pölitz/ Stettin ont utilisé du charbon bitumineux, tout comme le nouveau Blechhammer^ végétaux. [17] Heydebreck a synthétisé de l’huile alimentaire, qui a été testée sur des prisonniers des camps de concentration . [23] Après le bombardement allié des usines de production de carburants synthétiques en Allemagne (en particulier de mai à juin 1944), l’ état-major spécial de Geilenberg a utilisé 350 000 travailleurs forcés, pour la plupart étrangers , pour reconstruire les usines de production d’huiles synthétiques bombardées, [21] : 210, 224 et , dans un programme de décentralisation d’urgence, le Mineralölsicherungsplan [ de ](1944-1945), pour construire 7 usines souterraines d’hydrogénation avec protection contre les bombardements (aucune n’a été achevée). (Les planificateurs avaient rejeté une proposition antérieure de ce type, s’attendant à ce que les forces de l’ Axe gagnent la guerre avant que les bunkers ne soient achevés.) [ 19] hors du Himmelsburg ” au nord du Mittelwerk , mais l’usine est restée inachevée à la fin de la Seconde Guerre mondiale. [16] La production de carburant synthétique est devenue encore plus vitale pour l’Allemagne nazie lorsque les forces de l’ Armée rouge soviétique ont occupé Ploieștichamps pétrolifères en Roumanie le 24 août 1944, privant l’Allemagne de l’accès à sa plus importante source de pétrole naturel.

Les technologies indirectes Fischer–Tropsch (« FT ») ont été introduites aux États-Unis après la Seconde Guerre mondiale, et une usine de 7 000 barils par jour (1 100 m 3 /j) a été conçue par HRI et construite à Brownsville, au Texas . L’usine représentait la première utilisation commerciale de la conversion Fischer – Tropsch à haute température. Il a fonctionné de 1950 à 1955, date à laquelle il a été fermé après la chute du prix du pétrole en raison d’une production accrue et d’énormes découvertes au Moyen-Orient. [13]

En 1949, le US Bureau of Mines a construit et exploité une usine de démonstration pour la conversion du charbon en essence en Louisiane, Missouri . [24] Des usines de conversion directe du charbon ont également été développées aux États-Unis après la Seconde Guerre mondiale, notamment une usine de 3 TPD à Lawrenceville, New Jersey , et une usine de 250 à 600 TPD à Catlettsburg, Kentucky . [25]

Au cours des décennies suivantes, la République d’Afrique du sud a créé une compagnie pétrolière d’État comprenant un grand établissement de carburant synthétique .

Processus

Les nombreux procédés qui peuvent être utilisés pour produire des carburants synthétiques se répartissent en trois catégories : procédés indirects, directs et biocarburants. [ douteux – discuter ]

Conversion indirecte

La conversion indirecte est la plus déployée au monde, avec une production mondiale d’environ 260 000 barils par jour (41 000 m 3 /j) et de nombreux projets supplémentaires en cours de développement. [ citation nécessaire ]

La conversion indirecte fait généralement référence à un processus dans lequel la biomasse, le charbon ou le gaz naturel est converti en un mélange d’ hydrogène et de monoxyde de carbone connu sous le nom de gaz de synthèse, soit par gazéification , soit par Reformage du méthane à la vapeur , et ce gaz de synthèse est transformé en un carburant de transport liquide en utilisant l’un des un certain nombre de techniques de conversion différentes en fonction du produit final souhaité. [ citation nécessaire ]

Les principales technologies qui produisent du carburant synthétique à partir de gaz de synthèse sont la synthèse Fischer-Tropsch et le procédé Mobil (également connu sous le nom de Méthanol-To-Gasoline, ou MTG). Dans le procédé Fischer-Tropsch, le gaz de synthèse réagit en présence d’un Catalyseur, se transformant en produits liquides (principalement du carburant diesel et du carburéacteur ) et potentiellement en cires (selon le procédé FT utilisé). [ citation nécessaire ]

Le processus de production de carburants de synthèse par conversion indirecte est souvent appelé charbon en liquides (CTL), gaz en liquides (GTL) ou biomasse en liquides (BTL), selon la Matière première initiale. Au moins trois projets (Ohio River Clean Fuels, Illinois Clean Fuels et Rentech Natchez) combinent des matières premières de charbon et de biomasse, créant des carburants synthétiques hybrides connus sous le nom de Coal and Biomass To Liquids (CBTL). [26]

Les technologies de processus de conversion indirecte peuvent également être utilisées pour produire de l’hydrogène, potentiellement destiné à être utilisé dans les véhicules à pile à combustible, soit en tant que coproduit de sillage, soit en tant que produit primaire. [27]

Conversion directe

La conversion directe fait référence aux processus dans lesquels les matières premières de charbon ou de biomasse sont converties directement en produits intermédiaires ou finaux, évitant la conversion en gaz de synthèse par gazéification . Les procédés de conversion directe peuvent être largement divisés en deux méthodes différentes : la pyrolyse et la carbonisation, et l’hydrogénation. [ citation nécessaire ]

Procédés d’hydrogénation

L’une des principales méthodes de conversion directe du charbon en liquides par le procédé d’hydrogénation est le procédé Bergius. [28] Dans ce procédé, le charbon est liquéfié par chauffage en présence d’hydrogène gazeux (hydrogénation). Le charbon sec est mélangé avec de l’huile lourde recyclée du procédé. Des catalyseurs sont généralement ajoutés au mélange. La réaction se produit entre 400 ° C (752 ° F) et 500 ° C (932 ° F) et une pression d’hydrogène de 20 à 70 MPa . [29] La réaction peut être résumée comme suit : [29]

n C + ( n + 1 ) H 2 → C n H 2 n + 2 {displaystyle n{rm {C}}+(n+1){rm {H}}_{2}rightarrow {rm {C}}_{n}{rm {H}}_{ 2n+2}}

Après la Première Guerre mondiale, plusieurs usines ont été construites en Allemagne; ces usines ont été largement utilisées pendant la Seconde Guerre mondiale pour approvisionner l’Allemagne en carburant et en lubrifiants. [30]

Le procédé Kohleoel, développé en Allemagne par Ruhrkohle et VEBA , a été utilisé dans l’usine de démonstration d’une capacité de 200 tonnes de lignite par jour, construite à Bottrop , en Allemagne. Cette usine a fonctionné de 1981 à 1987. Dans ce procédé, le charbon est mélangé avec un solvant de recyclage et un Catalyseur de fer. Après préchauffage et pressurisation, H 2 est ajouté. Le processus se déroule dans un réacteur tubulaire à une pression de 300 bars et à une température de 470 °C (880 °F). [31] Ce processus a également été exploré par SASOL en Afrique du Sud.

Dans les années 1970-1980, les sociétés japonaises Nippon Kokan , Sumitomo Metal Industries et Mitsubishi Heavy Industries ont développé le procédé NEDOL. Dans ce procédé, un mélange de charbon et de solvant recyclé est chauffé en présence de Catalyseur à base de fer et de H 2 . La réaction a lieu dans un réacteur tubulaire à une température comprise entre 430 °C (810 °F) et 465 °C (870 °F) à une pression de 150-200 bar. L’huile produite est de mauvaise qualité et nécessite une valorisation intensive. [31] Le procédé H-Coal, développé par Hydrocarbon Research, Inc., en 1963, mélange du charbon pulvérisé avec des liquides recyclés, de l’hydrogène et un Catalyseur dans le réacteur à lit bouillonnant. Les avantages de ce processus sont que la dissolution et la valorisation de l’huile ont lieu dans le réacteur unique, les produits ont un rapport H: C élevé et un temps de réaction rapide, tandis que les principaux inconvénients sont le rendement élevé en gaz, la consommation élevée d’hydrogène et la limitation de l’utilisation de l’huile. uniquement comme huile de chaudière en raison des impuretés. [32]

Les procédés SRC-I et SRC-II (Solvent Refined Coal) ont été développés par Gulf Oil et mis en œuvre comme usines pilotes aux États-Unis dans les années 1960 et 1970. [31] La Nuclear Utility Services Corporation a développé un procédé d’hydrogénation qui a été breveté par Wilburn C. Schroeder en 1976. Le procédé impliquait du charbon séché et pulvérisé mélangé à environ 1% en poids de catalyseurs au molybdène . [9] L’hydrogénation s’est produite en utilisant du gaz de synthèse à haute température et pression produit dans un gazogène séparé. Le procédé a finalement donné un produit brut synthétique, du naphta , une quantité limitée de gaz C 3 /C 4 , des liquides légers à moyens (C 5 -C 10) utilisables comme combustibles, de petites quantités de NH 3 et des quantités importantes de CO 2 . [33] D’autres processus d’hydrogénation en une seule étape sont le processus de solvant donneur Exxon , le processus à haute pression d’Imhausen et le processus de chlorure de zinc Conoco. [31]

Un certain nombre de procédés de liquéfaction directe en deux étapes ont été développés. Après les années 1980, seul le procédé de liquéfaction catalytique en deux étapes, modifié à partir du procédé H-Coal; le procédé d’extraction par solvant liquide de British Coal ; et le processus de liquéfaction du charbon brun du Japon ont été développés. [31]

Chevron Corporation a développé un procédé inventé par Joel W. Rosenthal appelé Chevron Coal Liquefaction Process (CCLP). Il est unique en raison du couplage étroit du dissolveur non catalytique et de l’unité d’hydrotraitement catalytique. L’huile produite avait des propriétés uniques par rapport aux autres huiles de charbon; il était plus léger et contenait beaucoup moins d’impuretés d’hétéroatomes. Le processus a été étendu au niveau de 6 tonnes par jour, mais n’a pas fait ses preuves commercialement.

Procédés de pyrolyse et de carbonisation

Il existe plusieurs procédés de carbonisation différents. La conversion de la carbonisation se produit par pyrolyse ou distillation destructive , et elle produit du goudron de houille condensable , de la vapeur d’huile et d’eau, du Gaz synthétique non condensable et un résidu solide, le charbon . Le goudron de houille et l’huile condensés sont ensuite traités par hydrogénation pour éliminer les espèces de soufre et d’azote , après quoi ils sont transformés en carburants. [32]

L’exemple type de carbonisation est le procédé de Karrick . Le procédé a été inventé par Lewis Cass Karrick dans les années 1920. Le processus Karrick est un processus de carbonisation à basse température , où le charbon est chauffé à 680 ° F (360 ° C) à 1380 ° F (750 ° C) en l’absence d’air. Ces températures optimisent la production de goudrons de houille plus riches en hydrocarbures plus légers que le goudron de houille normal. Cependant, les liquides produits sont pour la plupart un sous-produit et le produit principal est le semi-coke, un combustible solide et sans fumée. [34]

Le procédé COED, développé par FMC Corporation , utilise un lit fluidisé pour le traitement, en combinaison avec une température croissante, à travers quatre étapes de pyrolyse. La chaleur est transférée par les gaz chauds produits par la combustion d’une partie du charbon produit. Une modification de ce procédé, le procédé COGAS, implique l’ajout de la gazéification du charbon. [32] Le procédé TOSCOAL, un analogue du procédé de stérilisation des schistes bitumineux TOSCO II et du Procédé Lurgi-Ruhrgas , qui est également utilisé pour l’ extraction de l’ huile de schiste , utilise des solides recyclés chauds pour le transfert de chaleur. [32]

Les rendements liquides des procédés de pyrolyse et de Karrick sont généralement faibles pour une utilisation pratique pour la production de combustible liquide synthétique. [34] De plus, les liquides qui en résultent sont de mauvaise qualité et nécessitent un traitement supplémentaire avant de pouvoir être utilisés comme carburants. En résumé, il y a peu de chances que ce procédé produise des volumes économiquement viables de combustible liquide. [34]

Procédés biocarburants

Un exemple de processus de carburant synthétique à base de biocarburant est le carburant hydrotraité renouvelable (HRJ). Il existe un certain nombre de variantes de ces processus en cours de développement, et le processus de test et de certification des carburants aviation HRJ commence. [35] [36]

Il existe deux processus de ce type en cours de développement par l’ UOP . L’un utilisant des matières premières de biomasse solide et l’autre utilisant de la bio-huile et des graisses. Le procédé utilisant des sources de biomasse solide de deuxième génération telles que le panic raide ou la biomasse ligneuse utilise la pyrolyse pour produire une bio-huile, qui est ensuite stabilisée catalytiquement et désoxygénée pour produire un carburant à réaction. Le processus utilisant des huiles et des graisses naturelles passe par un processus de désoxygénation, suivi d’un hydrocraquage et d’une isomérisation pour produire un kérosène paraffinique synthétique renouvelable . [37]

Procédés de sables bitumineux et de schiste bitumineux

Le brut synthétique peut également être créé en améliorant le bitume (une substance semblable au goudron que l’on trouve dans les sables bitumineux ) ou en synthétisant des hydrocarbures liquides à partir de schiste bitumineux. Il existe un certain nombre de procédés d’ extraction de l’huile de schiste (pétrole brut synthétique) du schiste bitumineux par pyrolyse, hydrogénation ou dissolution thermique. [12] [38]

Commercialisation

La capacité mondiale des usines commerciales de carburants synthétiques est supérieure à 240 000 barils par jour (38 000 m 3 /j), y compris les usines de conversion indirecte Fischer-Tropsch en Afrique du Sud ( Mossgas , Secunda CTL ), au Qatar { Oryx GTL } et en Malaisie ( Shell Bintulu ), et une usine de procédé Mobil (Méthanol en essence) en Nouvelle-Zélande. [4] [39]

SASOL , une société basée en Afrique du Sud, exploite la seule installation commerciale de transformation du charbon en liquides Fischer-Tropsch au monde à Secunda , d’une capacité de 150 000 barils par jour (24 000 m 3 / j). [40]

Économie

L’économie de la fabrication de carburant synthétique varie considérablement en fonction de la Matière première utilisée, du processus précis utilisé, des caractéristiques du site telles que les coûts de la Matière première et du transport, et du coût de l’équipement supplémentaire requis pour contrôler les émissions. Les exemples décrits ci-dessous indiquent une large gamme de coûts de production allant de 20 $/ BBL pour la conversion gaz-liquides à grande échelle à 240 $/BBL pour la conversion biomasse-liquides à petite échelle + capture et séquestration du carbone. [26]

Pour être économiquement viables, les projets doivent faire bien mieux que d’être simplement compétitifs face au pétrole. Ils doivent également générer un retour sur investissement suffisant pour justifier l’investissement en capital dans le projet. [26]

Considérations de sécurité

Une considération centrale pour le développement du carburant synthétique est le facteur de sécurité consistant à sécuriser l’approvisionnement en carburant domestique à partir de la biomasse et du charbon domestiques. Les pays riches en biomasse et en charbon peuvent utiliser des carburants synthétiques pour compenser leur consommation de carburants dérivés du pétrole et de pétrole étranger. [41]

Considérations environnementales

L’empreinte environnementale d’un carburant synthétique donné varie considérablement en fonction du processus utilisé, de la Matière première utilisée, des contrôles de pollution utilisés et de la distance et de la méthode de transport pour l’approvisionnement en Matière première et la distribution du produit final. [26]

Dans de nombreux endroits, le développement de projets ne sera pas possible en raison des restrictions d’autorisation si une conception de processus est choisie qui ne répond pas aux exigences locales en matière d’air pur, d’eau et, de plus en plus, d’émissions de carbone tout au long du cycle de vie. [42] [43]

Émissions de gaz à effet de serre du cycle de vie

Parmi les différentes technologies de production indirecte de carburants synthétiques FT, les émissions potentielles de gaz à effet de serre varient considérablement. La transformation du charbon en liquides (« CTL ») sans capture et séquestration du carbone (« CSC ») devrait entraîner une empreinte carbone nettement plus élevée que les carburants conventionnels dérivés du pétrole (+147 %). [26] D’autre part, la conversion de la biomasse en liquides avec CSC pourrait permettre une réduction de 358 % des émissions de gaz à effet de serre tout au long du cycle de vie . [26] Ces deux usines utilisent fondamentalement la technologie des carburants synthétiques de gazéification et de conversion FT, mais elles ont des empreintes environnementales extrêmement divergentes. [ citation nécessaire ]

Profils d’émissions de carbone du cycle de vie de divers carburants, y compris de nombreux carburants synthétiques. Co-conversion du charbon et de la biomasse en carburants de transport, Michael E. Reed, DOE NETL Office of Fossil Energy, 17 octobre 2007

Profils d’émissions de carbone du cycle de vie de divers carburants, y compris de nombreux carburants synthétiques. Co-conversion du charbon et de la biomasse en carburants de transport, Michael E. Reed, DOE NETL Office of Fossil Energy, 17 octobre 2007

Généralement, le CTL sans CSC a une empreinte de gaz à effet de serre plus élevée. CTL avec CCS a une réduction de 9 à 15 % des émissions de gaz à effet de serre sur le cycle de vie par rapport à celle du diesel dérivé du pétrole. [26] [44]

Les centrales CBTL + CSC qui mélangent la biomasse avec le charbon tout en séquestrant le carbone s’améliorent progressivement à mesure que la biomasse est ajoutée. En fonction du type de biomasse, des hypothèses sur le stockage des racines et de la logistique de transport, avec une biomasse prudente de 40 % aux côtés du charbon, les centrales CBTL+CCS atteignent une empreinte neutre de gaz à effet de serre tout au long du cycle de vie. À plus de 40 % de biomasse, ils commencent à avoir un cycle de vie négatif et stockent efficacement le carbone dans le sol pour chaque gallon de carburant qu’ils produisent. [26]

En fin de compte, les usines BTL utilisant le CSC pourraient stocker d’énormes quantités de carbone tout en produisant des carburants de transport à partir de matières premières de biomasse produites de manière durable, bien qu’il existe un certain nombre d’obstacles économiques importants et quelques obstacles techniques qui devraient être surmontés pour permettre le développement de telles installations. [26]

Une attention particulière doit également être accordée au type et à la méthode d’approvisionnement en matières premières pour le charbon ou la biomasse utilisés dans ces installations, car un développement imprudent pourrait exacerber les problèmes environnementaux causés par l’exploitation minière à ciel ouvert , le changement d’utilisation des terres, le ruissellement des engrais, les problèmes de nourriture par rapport aux carburants . , ou de nombreux autres facteurs potentiels. Ou ils ne le pouvaient pas, en fonction entièrement de facteurs spécifiques au projet, usine par usine. [ citation nécessaire ]

Une étude du US Department of Energy National Energy Technology Laboratory avec des informations beaucoup plus approfondies sur les émissions du cycle de vie du CBTL “Affordable Low Carbon Diesel from Domestic Coal and Biomass”. [26]

Des procédés hybrides hydrogène-carbone ont également été proposés récemment [45] comme une autre alternative à cycle fermé du carbone, combinant de l’électricité « propre » , du CO recyclé, du H 2 et du CO 2 capté avec de la biomasse comme intrants afin de réduire la biomasse nécessaire. [ citation nécessaire ]

Émissions de carburants

Les carburants produits par les divers processus de carburants synthétiques ont également une large gamme de performances environnementales potentielles, bien qu’ils aient tendance à être très uniformes en fonction du type de processus de carburants synthétiques utilisé (c’est-à-dire que les caractéristiques d’émissions d’échappement du diesel Fischer-Tropsch ont tendance à être les même, bien que leur empreinte de gaz à effet de serre tout au long de leur cycle de vie puisse varier considérablement en fonction de l’usine qui a produit le carburant, en fonction des matières premières et des considérations de séquestration au niveau de l’usine.) [ citation nécessaire ]

En particulier, le diesel et les carburéacteurs Fischer-Tropsch offrent des réductions globales spectaculaires de tous les principaux polluants tels que les émissions de SOx, de NOx, de particules et d’hydrocarbures. [46] Ces carburants, en raison de leur haut niveau de pureté et de l’absence de contaminants, permettent en outre l’utilisation d’équipements avancés de contrôle des émissions dont il a été démontré qu’ils éliminent pratiquement les émissions de HC, de CO et de PM des véhicules diesel. [47]

Lors d’un témoignage devant le sous-comité sur l’énergie et l’environnement de la Chambre des représentants des États-Unis, la déclaration suivante a été faite par un scientifique de haut niveau de Rentech :

Les carburants FT offrent de nombreux avantages aux utilisateurs de l’aviation. Le premier est une réduction immédiate des émissions de particules. Il a été démontré que le carburéacteur FT dans des chambres de combustion et des moteurs de laboratoire réduit les émissions de PM de 96 % au ralenti et de 78 % en régime de croisière. La validation de la réduction des émissions des autres turbomachines est toujours en cours. Parallèlement aux réductions de particules, il y a une réduction immédiate des émissions de CO 2 provenant du carburant FT. Les carburants FT réduisent intrinsèquement les émissions de CO 2 car ils ont une teneur énergétique plus élevée par rapport à la teneur en carbone du carburant, et le carburant est moins dense que le carburéacteur conventionnel, ce qui permet aux avions de voler plus loin avec la même charge de carburant. [48]

La “propreté” de ces carburants synthétiques FT est en outre démontrée par le fait qu’ils sont suffisamment non toxiques et inoffensifs pour l’environnement pour être considérés comme biodégradables. Cela est principalement dû à la quasi-absence de soufre et au niveau extrêmement faible d’aromatiques présents dans le carburant. [49]

-

![]()

![]()

Il a été prouvé que l’utilisation de carburéacteurs Fischer-Tropsch réduit considérablement les émissions de particules et autres émissions des avions

Durabilité

La durabilité est l’une des préoccupations fréquemment soulevées concernant le développement d’usines de carburants synthétiques. Fondamentalement, la transition du pétrole au charbon ou au gaz naturel pour la production de carburants de transport est une transition d’une ressource géologiquement limitée intrinsèquement épuisable à une autre.

L’une des caractéristiques déterminantes positives de la production de carburants synthétiques est la capacité d’utiliser plusieurs matières premières (charbon, gaz ou biomasse) pour produire le même produit à partir de la même usine. Dans le cas des centrales hybrides BCTL, certaines installations envisagent déjà d’utiliser une part importante de biomasse aux côtés du charbon. En fin de compte, étant donné le bon emplacement avec une bonne disponibilité de la biomasse et des prix du pétrole suffisamment élevés, les centrales à combustibles synthétiques peuvent passer du charbon ou du gaz à une Matière première 100 % biomasse. Cela ouvre la voie vers une source de carburant renouvelable et peut-être plus durable, même si l’usine produisait à l’origine des carburants uniquement à partir de charbon, ce qui rend l’infrastructure compatible avec l’avenir même si la Matière première fossile d’origine s’épuise. [ citation nécessaire ]

Certains procédés de carburants synthétiques peuvent être convertis en pratiques de production durables plus facilement que d’autres, selon l’équipement de traitement sélectionné. Il s’agit d’une considération de conception importante car ces installations sont planifiées et mises en œuvre, car un espace supplémentaire doit être laissé dans l’aménagement de l’usine pour répondre aux futures exigences de modification de l’usine en termes de manutention et de gazéification qui pourraient être nécessaires pour s’adapter à un futur changement de profil de production. [ citation nécessaire ]

Voir également

-

![icon]()

![icon]() Portail de l’énergie

Portail de l’énergie -

![icon]()

![icon]() Portail des énergies renouvelables

Portail des énergies renouvelables

- Ammoniac

- Biocarburant

- Carburant au butanol

- Carburant neutre en carbone

- Fissuration

- Électrocarburant

- Du gaz aux liquides

- Gazéification

- Grisroche

- Économie du méthanol

- Méthanol en essence

- Huile synthétique

- Société des carburants synthétiques

- Programme de carburants liquides synthétiques

- Dépolymérisation thermique

- Pyrolyse

Références

- ^ “Combustibles liquides – Synthèse Fischer-Tropsch” . Gasifipedia . Laboratoire national des technologies énergétiques, Département américain de l’énergie . Récupéré le 25 juillet 2014 .

- ^ “Combustibles liquides – Conversion du méthanol en essence” . Gasifipedia . Laboratoire national des technologies énergétiques, Département américain de l’énergie . Récupéré le 25 juillet 2014 .

- ^ “Combustibles liquides – Processus de liquéfaction directe” . Gasifipedia . Laboratoire national des technologies énergétiques, Département américain de l’énergie . Récupéré le 25 juillet 2014 .

- ^ a bc Perspectives énergétiques annuelles 2006 avec projections jusqu’en 2030 (PDF) . Washington, DC : Administration de l’information sur l’énergie . 2006. p. 52–54. DOE/EIA-0383(2006) . Récupéré le 09/07/2009 .

- ^ Patel, Prachi (2007-12-21). “Une comparaison du charbon et de la biomasse comme matières premières pour la production de carburant synthétique”. Dans Veziroǧlu, TN (éd.). Sources d’énergie alternatives : un compendium international . Examen de la technologie MIT.

- ^ Antal, MJ (1978). “Carburant à partir de déchets. Un système portable convertit les biodéchets en carburéacteur et en diesel pour l’armée”. Hémisphère. p. 3203.ISBN _ 978-0-89116-085-4.

- ^ Thipse, SS; Sheng, C.; Butin, M. ; Magee, RS ; Dreizin, EL (2001). “Combustible synthétique pour l’imitation des déchets solides municipaux dans les études expérimentales d’incinération des déchets”. Chimiosphère . Elsvier . 44 (5): 1071-1077. Bibcode : 2001Chmsp..44.1071T . doi : 10.1016/S0045-6535(00)00470-7 . PMID 11513393 .

- ^ Lee, Sunggyu; Speight, James G.; Loyalka, Sudarshan K. (2007). Manuel des technologies des carburants alternatifs . CRC Appuyez sur . p. 225. ISBN 978-0-8247-4069-6. Récupéré le 14/03/2009 .

- ^ un bcd Speight , James G. (2008). Manuel sur les carburants synthétiques : propriétés, processus et performances . Professionnel McGraw-Hill . p. 1–2, 9–10. ISBN 978-0-07-149023-8. Récupéré le 03/06/2009 .

- ^ Lee, Sunggyu (1990). Technologie de synthèse du méthanol . CRC Appuyez sur . p. 1. ISBN 978-0-8493-4610-1. Récupéré le 09/07/2009 .

- ^ Lapedes, Daniel N. (1976). Encyclopédie McGraw-Hill de l’énergie . McGraw-Hill . p. 377.ISBN _ 978-0-07-045261-9.

- ^ un b Luik, Hans (2009-06-08). Technologies alternatives pour la liquéfaction et la valorisation des schistes bitumineux (PDF) . Symposium international sur les schistes bitumineux. Tallinn , Estonie : Université de technologie de Tallinn . Archivé de l’original (PDF) le 2012-02-24 . Récupéré le 09/06/2009 .

- ^ un bc Cicéron , Daniel (2007-06-11). Gazéification du charbon et coproduction de produits chimiques et de carburants (PDF) . Atelier sur les technologies de gazéification. Indianapolis . p. 5 . Récupéré le 09/07/2009 .

- ^ Selon labiographie Degussa de Hans Goldschmidt à “Degussa Geschichte – Hans Goldschmidt” . Récupéré le 10/11/2009 ., Karl Goldschmidt avait invité Bergius à devenir directeur de recherche à la Chemische Fabrik Th. Goldschmidt.

- ^ “caer.uky.edu” (PDF) .

- ^ un bc “Procès-verbal de la réunion n ° 45/6 ” (PDF) . Comité du renseignement pétrolier ennemi. 1945-02-06. Archivé de l’original (PDF) le 2008-08-21 . Récupéré le 22/03/2009 .

- ^ un bcdef Schroeder , WC (août 1946) . Holroyd, R. (éd.). “Rapport sur les enquêtes des équipes de carburants et de lubrifiants à l’IG Farbenindustrie, AG, Works, Ludwigshafen et Oppau” . United States Bureau of Mines , Office of Synthetic Liquid Fuels. Archivé de l’original le 2007-11-08 . Récupéré le 21/03/2009 .

- ^ Corporation, Bonnier (1er octobre 1931). “Science populaire” . Bonnier Corporation – via Google Livres.

- ^ un b Miller, Donald L. (2006). Maîtres de l’air: les bombardiers américains qui ont combattu la guerre aérienne contre l’Allemagne nazie . New York : Simon & Schuster. p. 314 , 461. ISBN 978-0-7432-3544-0.

- ^ “Les premiers jours de la recherche sur le charbon” . Énergie fossile . Département de l’énergie des États-Unis . Récupéré le 25/07/2014 .

- ^ un b Galland, Adolf (1968) [1954]. Le premier et le dernier : la montée et la chute des forces de chasse allemandes, 1938-1945 (neuvième impression – reliure papier) . New York: Livres Ballantine. pages 210, 224, 239.

- ^ Becker, Peter W. (1981). “Le rôle du carburant synthétique dans l’Allemagne de la Seconde Guerre mondiale : implications pour aujourd’hui ?” . Revue de l’Université de l’Air . Maxwell AFB . Archivé de l’original le 2013-02-22 . Récupéré le 23/06/2009 .

- ^ Speer, Albert (1970). À l’intérieur du Troisième Reich . Traduit par Richard et Clara Winston . New York et Toronto : Macmillan. p. 418 . ISBN 978-0-684-82949-4. RCAC 70119132 . Récupéré le 17/03/2009 .

- ^ Corporation, Bonnier (13 septembre 1949). “Science populaire” . Bonnier Corporation – via Google Livres.

- ^ “COAL-TO-LIQUIDS un approvisionnement alternatif en pétrole?” (PDF) . Agence internationale de l’énergie . Agence internationale de l’énergie . Récupéré le 30/09/2016 .

- ^ un bcdefghij Tarka , Thomas J .; _ _ _ _ Wimer, John G.; Balash, Peter C.; Skone, Timothy J.; Kern, Kenneth C.; Vargas, Maria C.; Morreale, Bryan D.; Blanc III, Charles W. ; Gray, David (2009). “Gazole à faible teneur en carbone abordable à partir de charbon domestique et de biomasse” (PDF) . Département de l’énergie des États-Unis , National Energy Technology Laboratory . p. 1, 30.

- ^ Edward Schmetz et Lowell Miller (2005). “Production d’hydrogène à partir du charbon, examen annuel du programme d’hydrogène du DOE en 2005”. Département américain de l’énergie Office of Sequestration, Hydrogen, and Clean Coal Fuels. p. 4.

- ^ Robert Haul : Friedrich Bergius (1884-1949), p. 62 in ‘Chemie in unserer Zeit’, VCH-Verlagsgesellschaft mbH, 19. Jahrgang, avril 1985, Weinheim Allemagne

- ^ un b James G. Speight (24 décembre 2010). Manuel des procédés industriels d’hydrocarbures . Édition professionnelle du Golfe. p. 192. ISBN 978-0-08-094271-1. Récupéré le 2 octobre 2013 .

- ^ Étranges, Anthony N. (1984). “Friedrich Bergius et la montée de l’industrie allemande des carburants synthétiques”. Isis . Presse de l’Université de Chicago . 75 (4): 643–667. doi : 10.1086/353647 . JSTOR 232411 . S2CID 143962648 .

- ^ un bcd Programme de technologie de charbon plus propre (octobre 1999). “Rapport sur l’état de la technologie 010 : Liquéfaction du charbon” (PDF) . Département du commerce et de l’industrie . Archivé de l’original (PDF) le 2007-06-04 . Récupéré le 23/11/2006 .

- ^ un bcd Lee , Sunggyu (1996). Carburants alternatifs . CRC Appuyez sur . p. 166–198. ISBN 978-1-56032-361-7. Récupéré le 27/06/2009 .

- ^ Lowe, Phillip A.; Schroeder, Wilburn C.; En ligneLiccardi, Anthony L. (1976). “Symposium sur les économies techniques, les carburants de synthèse et l’énergie du charbon, procédé de liquéfaction catalytique du charbon en phase solide”. Société américaine des ingénieurs mécaniques . p. 35.

- ^ un bc Höök , Mikael; Aleklett, Kjell (2009). “Une revue sur le charbon aux combustibles liquides et sa consommation de charbon” (PDF) . Journal international de recherche énergétique . Wiley InterScience. 33 . Archivé de l’original (PDF) le 2010-02-21 . Récupéré le 04/07/2009 .

- ^ “JetBlue se prépare pour un essai de carburant alternatif” . Récupéré le 06/06/2009 .

- ^ “L’USAF lance un nouveau programme de test de biocarburant” . Récupéré le 06/06/2009 .

- ^ “UOP reçoit 1,5 million de dollars pour le projet d’huile de pyrolyse du DOE” . Congrès de la voiture verte. 2008-10-29 . Récupéré le 09/07/2009 .

- ^ Burnham, Alan K.; McConaghy, James R. (2006-10-16). Comparaison de l’acceptabilité de divers procédés de schiste bitumineux (PDF) . 26e symposium sur les schistes bitumineux. Golden, Colorado : Laboratoire national Lawrence Livermore . UCRL-CONF-226717 . Récupéré le 27/05/2007 .

- ^ La production de carburant sur le site néo-zélandais de Synfuel est arrêtée depuis le milieu des années 90, bien que la production de méthanol pour l’exportation se poursuive. Ce site fonctionnait selon le procédé Mobil convertissant le gaz en méthanol et le méthanol en essence. http://www.techhistory.co.nz/ThinkBig/Petrochemical%20Decisions.htm

- ^ “SASOL Inzalo -” (PDF) . www.SASOL.com .

- ^ “Le carburant synthétique CTLC améliorera la sécurité nationale américaine” (PDF) .

- ^ des exemples de telles restrictions incluent la loi américaine sur la qualité de l’air et la règle sur le mercure dans l’air pur Archivé le 31 août 2009 à la Wayback Machine , et les récentes limites imposées aux nouveaux projets de transformation du charbon en liquides en Chine par la Commission nationale du développement et de la réforme

- ^ Une empreinte carbone excessive peut empêcher le gouvernement fédéral des États-Unis d’être en mesure d’acheter du carburant. L’article 526 de la loi sur l’indépendance et la sécurité énergétiques interdit aux agences fédérales, y compris le ministère de la Défense, d’acheter des carburants de synthèse alternatifs à moins que les carburants alternatifs n’aient des émissions de GES inférieures à celles des carburants à base de pétrole raffiné. Kosich, Dorothée (2008-04-11). “Abrogation demandée pour l’interdiction de l’utilisation par le gouvernement américain de CTL, de schiste bitumineux et de carburant généré par les sables bitumineux” . Mine Web. Archivé de l’original le 16/05/2016 . Récupéré le 27/05/2008 . Bloom David Ier; Waldron Roger; Layton Duane W; Patrick Roger W (2008-03-04). “États-Unis : la disposition de la loi sur l’indépendance et la sécurité énergétiques pose des problèmes majeurs pour les carburants synthétiques et alternatifs” . Récupéré le 27/05/2008 .

- ^ “Les carburants charbon-liquide ont moins de GES que certains carburants raffinés” . Archivé de l’original le 14/12/2009 . Récupéré le 02/06/2009 .

- ^ Agrawal R; Singh NR; Ribeiro FH ; Delgass WN (2007). « Carburant durable pour le secteur des transports » . PNAS . 104 (12): 4828–4833. Bibcode : 2007PNAS..104.4828A . doi : 10.1073/pnas.0609921104 . PMC 1821126 . PMID 17360377 .

- ^ Selon les travaux de NREL “Propriété du carburant, test d’émission et résultats d’opérabilité d’une flotte de véhicules de classe 6 fonctionnant avec du carburant gaz-liquide et des filtres à particules diesel catalysés” (PDF) . Archivé de l’original (PDF) le 2009-05-08 . Récupéré le 13/02/2010 . , “Rapport d’évaluation du véhicule Yosemite Waters” (PDF) . Archivé de l’original (PDF) le 2009-05-08 . Récupéré le 13/04/2009 . , et diverses autres études du DOE/DOD

- ^ voir l’étude Yosemite Waters “Rapport d’évaluation du véhicule Yosemite Waters” (PDF) . Archivé de l’original (PDF) le 2009-05-08 . Récupéré le 13/04/2009 .

- ^ “Document d’assistance technique, vue d’ensemble de l’industrie des produits charbon-liquides, règle proposée pour la déclaration obligatoire des gaz à effet de serre” (.PDF) . Office of Air and Radiation, United States Environmental Protection Agency . 2009-01-28 . Récupéré le 15/07/2009 .

- ^ “Carburant diesel biodégradable” . Archivé de l’original le 2008-12-02 . Récupéré le 24/06/2009 .

- Les usines de Synfuel se développent dans l’ouest de la Virginie (Coal Age, 1er février 2002)

Liens externes

| Wikimedia Commons a des médias liés aux carburants synthétiques . |

- Alliance pour les carburants synthétiques en Europe

- La technologie gaz-liquides dans le monde, ACTED Consultants

- Gasifipedia – Combustibles liquides

- Les producteurs de Synfuel frappent Paydirt ! Archivé le 03/09/2005 à la Wayback Machine (NCPA Policy Digest) – une analyse des subventions aux carburants de synthèse aux États-Unis

- Le DoD américain lance la quête de l’autosuffisance énergétique Jane’s Defence Weekly, 25 septembre 2006

- Centre de découverte des sables bitumineux de l’Alberta

- Bitume et pétrole brut synthétique

- Projet de l’UE pour convertir le CO 2 en combustibles liquides

- Carburants synthétiques de quatrième génération utilisant la vie synthétique. Conférence TED de Craig Venter