Moteur pas à pas

Un moteur pas à pas , également appelé moteur pas à pas ou moteur pas à pas , est un moteur électrique à courant continu sans balais qui divise une rotation complète en un certain nombre d’étapes égales. La position du moteur peut être commandée pour se déplacer et se maintenir à l’une de ces étapes sans aucun capteur de position pour la rétroaction (un contrôleur en boucle ouverte ), tant que le moteur est correctement dimensionné pour l’application en ce qui concerne le couple et la vitesse.

Animation d’un moteur pas à pas simplifié (unipolaire)

Animation d’un moteur pas à pas simplifié (unipolaire)

Cadre 1 : L’électroaimant supérieur (1) est activé, attirant les dents les plus proches du rotor en fer en forme d’engrenage. Avec les dents alignées sur l’électroaimant 1, elles seront légèrement décalées de l’électroaimant droit (2).

Cadre 2 : L’électroaimant supérieur (1) est éteint et l’électroaimant droit (2) est alimenté, alignant les dents avec lui. Il en résulte une rotation de 3,6° dans cet exemple.

Châssis 3 : L’électroaimant inférieur (3) est alimenté ; une autre rotation de 3,6° se produit.

Cadre 4 :L’électroaimant gauche (4) est excité, tournant à nouveau de 3,6°. Lorsque l’électroaimant supérieur (1) est à nouveau activé, le rotor aura tourné d’une position de dent ; puisqu’il y a 25 dents, il faudra 100 pas pour faire une rotation complète dans cet exemple.

Les moteurs à réluctance commutée sont de très gros moteurs pas à pas avec un nombre de pôles réduit et sont généralement commutés en boucle fermée .

Mécanisme

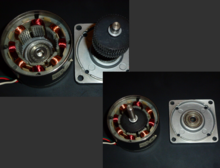

Un moteur pas à pas

Un moteur pas à pas

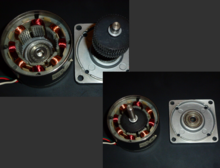

Un moteur pas à pas hybride bipolaire

Un moteur pas à pas hybride bipolaire

Les moteurs CC à balais tournent en continu lorsqu’une tension CC est appliquée à leurs bornes. Le moteur pas à pas est connu pour sa propriété de convertir un train d’impulsions d’entrée (généralement des ondes carrées) en un incrément défini avec précision dans la position de rotation de l’arbre. Chaque impulsion fait tourner l’arbre d’un angle fixe.

Les moteurs pas à pas ont effectivement plusieurs électroaimants “dentés” disposés comme un stator autour d’un rotor central, une pièce de fer en forme d’engrenage. Les électroaimants sont alimentés par un circuit pilote externe ou un Microcontrôleur . Pour faire tourner l’arbre du moteur, tout d’abord, un électroaimant est alimenté, ce qui attire magnétiquement les dents de l’engrenage. Lorsque les dents de l’engrenage sont alignées sur le premier électroaimant, elles sont légèrement décalées par rapport à l’électroaimant suivant. Cela signifie que lorsque l’électroaimant suivant est allumé et que le premier est éteint, l’engrenage tourne légèrement pour s’aligner avec le suivant. À partir de là, le processus est répété. Chacune de ces rotations est appelée “étape”, avec un nombre entierde pas faisant un tour complet. De cette façon, le moteur peut être tourné d’un angle précis.

La disposition circulaire des électroaimants est divisée en groupes, chaque groupe étant appelé une phase, et il y a un nombre égal d’électroaimants par groupe. Le nombre de groupes est choisi par le concepteur du moteur pas à pas. Les électroaimants de chaque groupe sont imbriqués avec les électroaimants des autres groupes pour former un motif d’agencement uniforme. Par exemple, si le moteur pas à pas a deux groupes identifiés comme A ou B, et dix électroaimants au total, alors le modèle de regroupement serait ABABABABAB.

Les électroaimants d’un même groupe sont tous alimentés ensemble. Pour cette raison, les moteurs pas à pas avec plus de phases ont généralement plus de fils (ou fils) pour contrôler le moteur.

Les types

Il existe trois principaux types de moteurs pas à pas : [1]

- Moteur pas à pas à Aimant permanent

- Pas à pas à réluctance variable

- Stepper synchrone hybride

Les moteurs à aimants permanents utilisent un Aimant permanent (PM) dans le rotor et fonctionnent sur l’attraction ou la répulsion entre le rotor PM et les électroaimants du stator .

Les impulsions déplacent le rotor par étapes discrètes, CW ou CCW. S’il est laissé sous tension à une étape finale, une forte détente reste à cet emplacement de l’arbre. Cette détente a une raideur de ressort prévisible et une limite de couple spécifiée ; un glissement se produit si la limite est dépassée. Si le courant est supprimé, un cran moindre reste, maintenant ainsi la position de l’arbre contre le ressort ou d’autres influences de couple. Le pas à pas peut alors être repris tout en étant synchronisé de manière fiable avec l’électronique de commande.

Les moteurs à réluctance variable (VR) ont un rotor en fer ordinaire et fonctionnent selon le principe selon lequel une réluctance minimale se produit avec un écart minimal, par conséquent les pointes du rotor sont attirées vers les pôles magnétiques du stator . Alors que les hybrides synchrones sont une combinaison des types à Aimant permanent et à réluctance variable, pour maximiser la puissance dans une petite taille. [2]

Les moteurs VR ont des crans de mise sous tension mais n’ont pas de crans de mise hors tension.

Moteurs pas à pas biphasés

Il existe deux dispositions d’enroulement de base pour les bobines électromagnétiques dans un moteur pas à pas biphasé : bipolaire et unipolaire.

Moteurs unipolaires

Bobines de moteur pas à pas unipolaires

Bobines de moteur pas à pas unipolaires

Un moteur pas à pas unipolaire a un enroulement avec une prise centrale par phase. Chaque section d’enroulements est activée pour chaque direction de champ magnétique. Étant donné que dans cet agencement, un pôle magnétique peut être inversé sans commuter la polarité du fil commun, le circuit de commutation peut être simplement un seul transistor de commutation pour chaque demi-enroulement. Typiquement, étant donné une phase, la prise centrale de chaque enroulement est rendue commune : trois fils par phase et six fils pour un moteur biphasé typique. Souvent, ces communs à deux phases sont reliés en interne, de sorte que le moteur n’a que cinq fils.

Un Microcontrôleur ou un contrôleur de moteur pas à pas peut être utilisé pour activer les transistors de commandedans le bon ordre, et cette facilité d’utilisation rend les moteurs unipolaires populaires auprès des amateurs ; ils sont probablement le moyen le moins cher d’obtenir des mouvements angulaires précis. Pour l’expérimentateur, les enroulements peuvent être identifiés en touchant les fils terminaux ensemble dans les moteurs PM. Si les bornes d’une bobine sont connectées, l’arbre devient plus difficile à tourner. Une façon de distinguer la prise centrale (fil commun) d’un fil d’extrémité de bobine consiste à mesurer la résistance. La résistance entre le fil commun et le fil de l’extrémité de la bobine est toujours égale à la moitié de la résistance entre les fils de l’extrémité de la bobine. C’est parce qu’il y a deux fois la longueur de la bobine entre les extrémités et seulement la moitié du centre (fil commun) à la fin. Un moyen rapide de déterminer si le moteur pas à pas fonctionne consiste à court-circuiter toutes les deux paires et à essayer de faire tourner l’arbre. Chaque fois qu’une résistance supérieure à la normale se fait sentir,

Les moteurs pas à pas comme celui-ci sont souvent accompagnés d’un mécanisme de démultiplication pour augmenter le couple de sortie. Celui présenté ici a été utilisé dans un scanner à plat .

Les moteurs pas à pas comme celui-ci sont souvent accompagnés d’un mécanisme de démultiplication pour augmenter le couple de sortie. Celui présenté ici a été utilisé dans un scanner à plat .

Le 28BYJ-48, accompagné d’un pilote ULN2003 , est l’un des moteurs pas à pas les plus populaires parmi les amateurs.

Le 28BYJ-48, accompagné d’un pilote ULN2003 , est l’un des moteurs pas à pas les plus populaires parmi les amateurs.

Moteurs bipolaires

Un moteur pas à pas bipolaire utilisé dans les lecteurs de DVD pour déplacer l’ensemble laser.

Un moteur pas à pas bipolaire utilisé dans les lecteurs de DVD pour déplacer l’ensemble laser.

Les moteurs bipolaires ont un seul enroulement par phase. Le courant dans un enroulement doit être inversé afin d’inverser un pôle magnétique, de sorte que le circuit de commande doit être plus compliqué, généralement avec un agencement de pont en H (cependant, il existe plusieurs puces de pilote prêtes à l’emploi pour en faire un affaire simple). Il y a deux fils par phase, aucun n’est commun.

Un modèle de commande typique pour un moteur pas à pas bipolaire à deux bobines serait : A+ B+ A− B−. C’est-à-dire entraîner la bobine A avec un courant positif, puis retirer le courant de la bobine A ; puis entraînez la bobine B avec un courant positif, puis supprimez le courant de la bobine B ; puis pilotez la bobine A avec un courant négatif (en inversant la polarité en inversant les fils, par exemple avec un pont en H), puis supprimez le courant de la bobine A ; puis entraînez la bobine B avec un courant négatif (en inversant à nouveau la même polarité que la bobine A); le cycle est complet et recommence.

Des effets de frottement statique utilisant un pont en H ont été observés avec certaines topologies d’entraînement. [3]

Le tramage du signal pas à pas à une fréquence plus élevée que celle à laquelle le moteur peut répondre réduira cet effet de “friction statique”.

Un moteur pas à pas bipolaire avec mécanisme de démultiplication utilisé dans un scanner à plat .

Un moteur pas à pas bipolaire avec mécanisme de démultiplication utilisé dans un scanner à plat .

Parce que les enroulements sont mieux utilisés, ils sont plus puissants qu’un moteur unipolaire de même poids. Cela est dû à l’espace physique occupé par les enroulements. Un moteur unipolaire a deux fois plus de fils dans le même espace, mais seulement la moitié est utilisé à un moment donné, il est donc efficace à 50 % (soit environ 70 % du couple de sortie disponible). Bien qu’un moteur pas à pas bipolaire soit plus compliqué à piloter, l’abondance de puces de pilote signifie que cela est beaucoup moins difficile à réaliser.

Un moteur pas à pas à 8 fils est comme un moteur pas à pas unipolaire, mais les fils ne sont pas reliés au commun à l’intérieur du moteur. Ce type de moteur peut être câblé dans plusieurs configurations :

- Unipolaire.

- Bipolaire avec enroulements en série. Cela donne une inductance plus élevée mais un courant plus faible par enroulement.

- Bipolaire à enroulements parallèles. Cela nécessite un courant plus élevé mais peut mieux fonctionner car l’inductance de l’enroulement est réduite.

- Bipolaire avec un seul enroulement par phase. Cette méthode fera fonctionner le moteur sur seulement la moitié des enroulements disponibles, ce qui réduira le couple disponible à basse vitesse mais nécessitera moins de courant

Moteurs pas à pas à plus grand nombre de phases

Les moteurs pas à pas multiphasés avec de nombreuses phases ont tendance à avoir des niveaux de vibration beaucoup plus faibles. [4] Bien qu’ils soient plus chers, ils ont une densité de puissance plus élevée et, avec l’électronique de commande appropriée, ils sont souvent mieux adaptés à l’application [ citation nécessaire ] .

Circuits pilotes

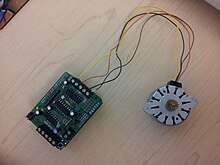

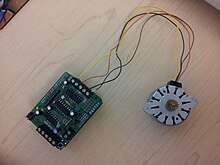

Moteur pas à pas avec circuit d’entraînement Adafruit Motor Shield pour une utilisation avec Arduino

Moteur pas à pas avec circuit d’entraînement Adafruit Motor Shield pour une utilisation avec Arduino

Les performances du moteur pas à pas dépendent fortement du circuit du pilote . Les courbes de couple peuvent être étendues à des vitesses plus élevées si les pôles du stator peuvent être inversés plus rapidement, le facteur limitant étant une combinaison de l’inductance de l’enroulement. Pour vaincre l’inductance et commuter les enroulements rapidement, il faut augmenter la tension de commande. Cela conduit en outre à la nécessité de limiter le courant que ces hautes tensions pourraient autrement induire.

Une limitation supplémentaire, souvent comparable aux effets de l’inductance, est la force contre-électromotrice du moteur. Lorsque le rotor du moteur tourne, une tension sinusoïdale est générée proportionnellement à la vitesse (taux de pas). Cette tension alternative est soustraite de la forme d’onde de tension disponible pour induire une variation du courant.

Circuits pilotes L/R

Les circuits d’attaque L/R sont également appelés entraînements à tension constante car une tension positive ou négative constante est appliquée à chaque enroulement pour définir les positions de pas. Cependant, c’est le courant d’enroulement, et non la tension, qui applique le couple à l’arbre du moteur pas à pas. Le courant I dans chaque enroulement est lié à la tension appliquée V par l’inductance de l’enroulement L et la résistance de l’enroulement R. La résistance R détermine le courant maximal selon la loi d’ Ohm I=V/R. L’inductance L détermine le taux de variation maximal du courant dans l’enroulement selon la formule pour une inductancedI/dt = V/L. Le courant résultant pour une impulsion de tension est un courant qui augmente rapidement en fonction de l’inductance. Cela atteint la valeur V/R et se maintient pendant le reste de l’impulsion. Ainsi, lorsqu’il est contrôlé par un entraînement à tension constante, la vitesse maximale d’un moteur pas à pas est limitée par son inductance puisqu’à une certaine vitesse, la tension U changera plus rapidement que le courant que je peux maintenir. En termes simples, le taux de variation du courant est L / R (par exemple, une inductance de 10 mH avec une résistance de 2 ohms prendra 5 ms pour atteindre environ 2/3 du couple maximal ou environ 24 ms pour atteindre 99 % du couple maximal). Pour obtenir un couple élevé à des vitesses élevées, il faut une grande tension d’entraînement avec une faible résistance et une faible inductance.

Avec un variateur L/R, il est possible de contrôler un moteur résistif basse tension avec un variateur à tension plus élevée simplement en ajoutant une résistance externe en série avec chaque enroulement. Cela gaspillera de l’énergie dans les résistances et générera de la chaleur. Il est donc considéré comme une option peu performante, bien que simple et bon marché.

Les pilotes en mode tension modernes surmontent certaines de ces limitations en rapprochant une forme d’onde de tension sinusoïdale des phases du moteur. L’amplitude de la forme d’onde de tension est configurée pour augmenter avec le taux de pas. S’il est correctement réglé, cela compense les effets de l’inductance et de la contre-EMF , permettant des performances décentes par rapport aux pilotes en mode courant, mais au détriment de l’effort de conception (procédures de réglage) qui sont plus simples pour les pilotes en mode courant.

Circuits d’entraînement du hacheur

Les circuits d’entraînement de hacheur sont appelés entraînements à courant contrôlé car ils génèrent un courant contrôlé dans chaque enroulement plutôt que d’appliquer une tension constante. Les circuits de commande de hacheur sont le plus souvent utilisés avec des moteurs bipolaires à deux enroulements, les deux enroulements étant entraînés indépendamment pour fournir un couple moteur spécifique CW ou CCW. Sur chaque enroulement, une tension “d’alimentation” est appliquée à l’enroulement sous la forme d’une tension d’onde carrée ; exemple 8 kHz.. L’inductance de l’enroulement lisse le courant qui atteint un niveau selon le rapport cyclique du signal carré. Le plus souvent, des tensions d’alimentation bipolaires (+ et -) sont fournies au contrôleur par rapport au retour de l’enroulement. Ainsi, un cycle de service de 50 % entraîne un courant nul. 0 % donne un courant V/R complet dans une direction. 100% donne un courant complet dans la direction opposée. Ce niveau de courant est surveillé par le contrôleur en mesurant la tension aux bornes d’une petite résistance de détection en série avec l’enroulement. Cela nécessite une électronique supplémentaire pour détecter les courants d’enroulement et contrôler la commutation, mais cela permet aux moteurs pas à pas d’être entraînés avec un couple plus élevé à des vitesses plus élevées que les entraînements L/R. Cela permet également au contrôleur de produire des niveaux de courant prédéterminés plutôt que fixes. L’électronique intégrée à cet effet est largement disponible.

Formes d’onde de courant de phase

Différents modes d’entraînement montrant le courant de bobine sur un moteur pas à pas unipolaire à 4 phases.

Différents modes d’entraînement montrant le courant de bobine sur un moteur pas à pas unipolaire à 4 phases.

Un moteur pas à pas est un moteur synchrone à courant alternatif polyphasé (voir la théorie ci-dessous), et il est idéalement entraîné par un courant sinusoïdal. Une forme d’onde à pas complet est une approximation grossière d’une sinusoïde et c’est la raison pour laquelle le moteur présente tant de vibrations. Diverses techniques d’entraînement ont été développées pour mieux se rapprocher d’une forme d’onde d’entraînement sinusoïdale : il s’agit du demi-pas et du micropas.

Wave Drive (une phase allumée)

Dans cette méthode d’entraînement, une seule phase est activée à la fois. Il a le même nombre de pas que le variateur pas à pas, mais le moteur aura un couple nettement inférieur à celui nominal. Il est rarement utilisé. La figure animée illustrée ci-dessus est un moteur à entraînement par vagues. Dans l’animation, le rotor a 25 dents et il faut 4 pas pour tourner d’une position de dent. Il y aura donc 25 × 4 = 100 pas par rotation complète et chaque pas sera de 360/100 = 3,6 degrés.

Entraînement pas à pas (deux phases allumées)

Il s’agit de la méthode habituelle pour entraîner le moteur pas à pas. Deux phases sont toujours actives afin que le moteur fournisse son couple nominal maximum. Dès qu’une phase est désactivée, une autre est activée. L’entraînement par vagues et le pas complet monophasé sont identiques, avec le même nombre de pas mais une différence de couple.

Demi-pas

Lors d’un demi-pas, le variateur alterne entre deux phases allumées et une seule phase allumée. Cela augmente la résolution angulaire. Le moteur a également moins de couple (environ 70%) à la position à pas complet (où une seule phase est activée). Cela peut être atténué en augmentant le courant dans l’enroulement actif pour compenser. L’avantage du demi-pas est que l’électronique d’entraînement n’a pas besoin de changer pour le supporter. Dans la figure animée illustrée ci-dessus, si nous le changeons en demi-pas, il faudra 8 pas pour faire pivoter d’une position de dent. Il y aura donc 25×8 = 200 pas par rotation complète et chaque pas sera de 360/200 = 1,8°. Son angle par pas est la moitié du pas complet.

Micropas

Ce que l’on appelle communément le micropas est souvent un micropas sinus-cosinus dans lequel le courant d’enroulement se rapproche d’une forme d’onde CA sinusoïdale. La manière courante d’obtenir un courant sinus-cosinus est d’utiliser des circuits d’entraînement par hacheur. Le micropas sinus-cosinus est la forme la plus courante, mais d’autres formes d’onde peuvent être utilisées. [5] Quelle que soit la forme d’onde utilisée, à mesure que les micropas deviennent plus petits, le fonctionnement du moteur devient plus fluide, réduisant ainsi considérablement la résonance dans toutes les pièces auxquelles le moteur peut être connecté, ainsi que le moteur lui-même. La résolution sera limitée par le frottement mécanique , le jeu et d’autres sources d’erreur entre le moteur et le dispositif final. Des réducteurs de vitesse peuvent être utilisés pour augmenter la résolution du positionnement.

La réduction de la taille des pas est une caractéristique importante des moteurs pas à pas et une raison fondamentale de leur utilisation dans le positionnement.

Exemple : de nombreux moteurs pas à pas hybrides modernes sont évalués de telle sorte que la course de chaque pas complet (par exemple, 1,8 degrés par pas complet ou 200 pas complets par tour) sera inférieure à 3 % ou 5 % de la course de chaque autre pas complet, tant que que le moteur fonctionne dans ses plages de fonctionnement spécifiées. Plusieurs fabricants montrent que leurs moteurs peuvent facilement maintenir l’égalité de 3 % ou 5 % de la taille de la course de pas lorsque la taille de pas est réduite d’un pas complet à un pas de 1/10. Ensuite, à mesure que le nombre de diviseurs de micropas augmente, la répétabilité de la taille de pas se dégrade. Lors de grandes réductions de taille de pas, il est possible d’émettre de nombreuses commandes de micropas avant qu’un mouvement ne se produise, puis le mouvement peut être un “saut” vers une nouvelle position. [6]Certains circuits intégrés de contrôleur pas à pas utilisent un courant accru pour minimiser ces étapes manquées, en particulier lorsque les impulsions de courant de crête dans une phase seraient autrement très brèves.

La théorie

Un moteur pas à pas peut être considéré comme un moteur à courant alternatif synchrone avec le nombre de pôles (sur le rotor et le stator) augmenté, en prenant soin qu’ils n’aient pas de dénominateur commun. De plus, un matériau magnétique doux avec de nombreuses dents sur le rotor et le stator multiplie à moindre coût le nombre de pôles (moteur à réluctance). Les steppers modernes sont de conception hybride, ayant à la fois des aimants permanents et des noyaux en fer doux .

Pour atteindre le couple nominal maximal, les bobines d’un moteur pas à pas doivent atteindre leur courant nominal maximal à chaque étape. L’inductance d’enroulement et la contre-EMF générées par un rotor en mouvement ont tendance à résister aux variations du courant d’entraînement, de sorte qu’à mesure que le moteur accélère, de moins en moins de temps est passé à plein courant, ce qui réduit le couple du moteur. Au fur et à mesure que les vitesses augmentent, le courant n’atteindra pas la valeur nominale et le moteur finira par cesser de produire du couple.

Couple de traction

Il s’agit de la mesure du couple produit par un moteur pas à pas lorsqu’il fonctionne sans état d’accélération. À basse vitesse, le moteur pas à pas peut se synchroniser avec une fréquence de pas appliquée, et ce couple de traction doit surmonter le frottement et l’inertie. Il est important de s’assurer que la charge sur le moteur est de type frottement plutôt qu’inertie, car le frottement réduit les oscillations indésirables.

La courbe de pull-in définit une zone appelée région de démarrage/d’arrêt. Dans cette zone, le moteur peut être démarré/arrêté instantanément avec une charge appliquée et sans perte de synchronisme.

Couple d’arrachement

Le couple de décrochage du moteur pas à pas est mesuré en accélérant le moteur à la vitesse souhaitée, puis en augmentant la charge de couple jusqu’à ce que le moteur cale ou manque des pas. Cette mesure est prise sur une large plage de vitesses et les résultats sont utilisés pour générer la courbe de performance dynamique du moteur pas à pas . Comme indiqué ci-dessous, cette courbe est affectée par la tension d’attaque, le courant d’attaque et les techniques de commutation de courant. Un concepteur peut inclure un facteur de sécurité entre le couple nominal et le couple à pleine charge estimé requis pour l’application.

Couple de détente

Les moteurs électriques synchrones utilisant des aimants permanents ont un couple de maintien en position de résonance (appelé couple de détente ou cogging , et parfois inclus dans les spécifications) lorsqu’ils ne sont pas entraînés électriquement. Les noyaux à réluctance en fer doux ne présentent pas ce comportement.

Sonnerie et résonance

Lorsque le moteur se déplace d’un seul pas, il dépasse le point d’arrêt final et oscille autour de ce point lorsqu’il s’immobilise. Cette sonnerie indésirable est ressentie comme une vibration du rotor du moteur et est plus prononcée dans les moteurs non chargés. Un moteur déchargé ou sous-chargé peut caler, et le fera souvent, si les vibrations subies sont suffisantes pour provoquer une perte de synchronisation.

Les moteurs pas à pas ont une fréquence de fonctionnement naturelle . Lorsque la fréquence d’excitation correspond à cette résonance, la sonnerie est plus prononcée, des pas peuvent être manqués et un décrochage est plus probable. La fréquence de résonance du moteur peut être calculée à partir de la formule :

F = 100 2 π 2 p M h J r {displaystyle f={frac {100}{2pi }}{sqrt {frac {2pM_{h}}{J_{r}}}}}

M h Couple de maintien N·m p Nombre de paires de pôles Jr _ Inertie du rotor kg·m2

L’amplitude de la sonnerie indésirable dépend de la force contre-électromotrice résultant de la vitesse du rotor. Le courant résultant favorise l’amortissement, de sorte que les caractéristiques du circuit de commande sont importantes. La sonnerie du rotor peut être décrite en termes de facteur d’amortissement .

Notes et spécifications

Les plaques signalétiques des moteurs pas à pas ne donnent généralement que le courant d’enroulement et parfois la tension et la résistance d’enroulement. La tension nominale produira le courant d’enroulement nominal en courant continu : mais il s’agit principalement d’une valeur nominale dénuée de sens, car tous les pilotes modernes limitent le courant et les tensions d’entraînement dépassent largement la tension nominale du moteur.

Les fiches techniques du fabricant indiquent souvent l’inductance. La contre-EMF est également pertinente, mais rarement répertoriée (elle est simple à mesurer avec un oscilloscope). Ces chiffres peuvent être utiles pour une conception électronique plus approfondie, lorsque vous vous écartez des tensions d’alimentation standard, adaptez l’électronique du pilote tiers ou obtenez un aperçu lors du choix entre des modèles de moteur avec des spécifications de taille, de tension et de couple par ailleurs similaires.

Le couple à basse vitesse d’un stepper variera directement avec le courant. La rapidité avec laquelle le couple tombe à des vitesses plus rapides dépend de l’inductance de l’enroulement et du circuit d’entraînement auquel il est attaché, en particulier de la tension d’entraînement.

Les steppers doivent être dimensionnés en fonction de la Courbe de couple publiée , qui est spécifiée par le fabricant à des tensions d’entraînement particulières ou en utilisant leur propre circuit d’entraînement. Les creux dans la Courbe de couple suggèrent des résonances possibles, dont l’impact sur l’application doit être compris par les concepteurs.

Les moteurs pas à pas adaptés aux environnements difficiles sont souvent qualifiés de IP65 . [7]

Moteurs pas à pas NEMA

La National Electrical Manufacturers Association (NEMA) des États-Unis normalise diverses dimensions, marquages et autres aspects des moteurs pas à pas, dans la norme NEMA (NEMA ICS 16-2001). [8] Les moteurs pas à pas NEMA sont étiquetés par taille de plaque frontale, NEMA 17 étant un moteur pas à pas avec une plaque frontale de 1,7 sur 1,7 pouces (43 mm × 43 mm) et des dimensions données en pouces. La norme répertorie également les moteurs dont les dimensions de la plaque frontale sont exprimées en unités métriques. Ces moteurs sont généralement désignés par NEMA DD, où DD est le diamètre de la plaque frontale en pouces multiplié par 10 (par exemple, NEMA 17 a un diamètre de 1,7 pouces). Il existe d’autres spécificateurs pour décrire les moteurs pas à pas, et ces détails peuvent être trouvés dans la norme ICS 16-2001.

Applications

Les moteurs pas à pas contrôlés par ordinateur sont un type de système de positionnement à commande de mouvement . Ils sont généralement contrôlés numériquement dans le cadre d’un système en boucle ouverte pour une utilisation dans des applications de maintien ou de positionnement.

Dans le domaine des lasers et de l’optique , ils sont fréquemment utilisés dans les équipements de positionnement de précision tels que les actionneurs linéaires , les étages linéaires , les étages de rotation , les goniomètres et les supports de miroir . D’autres utilisations sont dans les machines d’emballage et le positionnement des étages pilotes de soupape pour les systèmes de contrôle des fluides .

Dans le commerce, les moteurs pas à pas sont utilisés dans les lecteurs de disquettes , les scanners à plat , les imprimantes informatiques , les traceurs , les machines à sous , les scanners d’images , les lecteurs de disques compacts , l’éclairage intelligent , les objectifs de caméra , les machines CNC et les imprimantes 3D .

Système de moteur pas à pas

Un système de moteur pas à pas se compose de trois éléments de base, souvent combinés avec un certain type d’interface utilisateur (ordinateur hôte, API ou terminal muet):

Indexeurs L’indexeur (ou contrôleur) est un microprocesseur capable de générer des impulsions de pas et des signaux de direction pour le conducteur. De plus, l’indexeur est généralement requis pour exécuter de nombreuses autres fonctions de commande sophistiquées. Conducteurs Le pilote (ou amplificateur) convertit les signaux de commande de l’indexeur en puissance nécessaire pour alimenter les enroulements du moteur. Il existe de nombreux types de pilotes, avec des caractéristiques de tension et de courant et une technologie de construction différentes. Tous les pilotes ne sont pas adaptés pour faire fonctionner tous les moteurs, donc lors de la conception d’un système de Contrôle de mouvement, le processus de sélection du pilote est essentiel. Moteurs pas à pas Le moteur pas à pas est un dispositif électromagnétique qui convertit les impulsions numériques en rotation mécanique de l’arbre. Les avantages des moteurs pas à pas sont leur faible coût, leur grande fiabilité, leur couple élevé à basse vitesse et leur construction simple et robuste qui fonctionne dans presque tous les environnements. Les principaux inconvénients de l’utilisation d’un moteur pas à pas sont l’effet de résonance souvent présent à basse vitesse et le couple décroissant avec l’augmentation de la vitesse. [9]

Avantages

- Faible coût pour le contrôle réalisé

- Couple élevé au démarrage et à basse vitesse

- Rugosité

- Simplicité de construction

- Peut fonctionner dans un système de contrôle en boucle ouverte

- Faible entretien

- Moins susceptible de caler ou de glisser

- Fonctionnera dans n’importe quel environnement

- Peut être utilisé en robotique à grande échelle.

- Grande fiabilité

- L’angle de rotation du moteur est proportionnel à l’impulsion d’entrée.

- Le moteur a un couple complet à l’arrêt (si les bobinages sont alimentés)

- Positionnement précis et répétabilité du mouvement puisque les bons moteurs pas à pas ont une précision de 3 à 5 % d’un pas et cette erreur est non cumulable d’un pas à l’autre.

- Excellente réponse au démarrage/arrêt/marche arrière.

- Très fiable car il n’y a pas de balais de contact dans le moteur. Par conséquent, la durée de vie du moteur dépend simplement de la durée de vie du roulement.

- La réponse des moteurs aux impulsions d’entrée numériques fournit un contrôle en boucle ouverte, ce qui rend le moteur plus simple et moins coûteux à contrôler.

- Il est possible d’obtenir une rotation synchrone à très basse vitesse avec une charge directement couplée à l’arbre.

- Une large gamme de vitesses de rotation peut être réalisée car la vitesse est proportionnelle à la fréquence des impulsions d’entrée.

Voir également

-

![icon]()

![icon]() Portail électronique

Portail électronique

- Moteur électrique à courant continu brossé

- Moteur électrique à courant continu sans balais

- Bride

- Moteurs à puissance fractionnaire

- Servomoteur

- Solénoïde

- Moteurs synchrones triphasés à courant alternatif

- Circuit intégré de pilote ULN2003A (moteur pas à pas)

Références

- ^ Liptak, Bela G. (2005). Instrument Engineers’ Handbook: Process Control and Optimization . Presse CRC. p. 2464. ISBN 978-0-8493-1081-2.

- ^ Tarun, Agarwal (24 octobre 2013). “Moteur pas à pas – Types, avantages et applications” .

- ^ Voir “La friction et la zone morte” par Douglas W Jones https://homepage.divms.uiowa.edu/~jones/step/physics.html#friction

- ^ “electricmotors.machinedesign.com” .

- ^ zaber.com , micropas

- ^ “Microstepping : Mythes et Réalités – MICROMO” . www.micromo.com .

- ^ En savoir plus sur ce qu’est un moteur pas à pas IP65 : http://www.applied-motion.com/videos/intro-amps-IP65-rated-motors-motordrives

- ^ http://www.cncitalia.net/file/pdf/nemastandard.pdf [ URL nue PDF ]

- ^ “Microsystèmes avancés – pas à pas 101” . www.stepcontrol.com .

Liens externes

- Contrôler un moteur pas à pas sans Microcontrôleur

- Tutoriel de micro-pas Zaber . Consulté le 15/11/2007.

- Présentation du système pas à pas . Consulté le 2012-3-01.

- Contrôle des moteurs pas à pas – Un tutoriel – Douglas W. Jones , Université de l’Iowa

- Pas à pas 101

- Moteur NEMA , RepRapWiki

- Guide d’entraînement de moteur pas à pas de Dover Motion

- Moteurs pas à pas IP65

- Moteurs pas à pas IP68

- Moteur antidéflagrant