Fracture

La fracture est la séparation d’un objet ou d’un matériau en deux ou plusieurs morceaux sous l’action d’une contrainte . La fracture d’un solide se produit généralement en raison du développement de certaines surfaces de discontinuité de déplacement dans le solide. Si un déplacement se développe perpendiculairement à la surface, on l’appelle une fissure de traction normale ou simplement une fissure ; si un déplacement se développe tangentiellement, on parle de fissure de cisaillement , de bande de glissement ou de dislocation . [1]

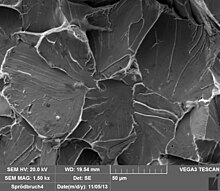

Rupture ductile d’une éprouvette sollicitée axialement

Rupture ductile d’une éprouvette sollicitée axialement

Les fractures fragiles se produisent sans déformation apparente avant la fracture. Les ruptures ductiles se produisent après une déformation visible. La résistance à la rupture, ou résistance à la rupture, est la contrainte lorsqu’un spécimen échoue ou se fracture. Une compréhension détaillée de la manière dont la rupture se produit dans les matériaux peut être facilitée par l’étude de la mécanique de la rupture .

Force

Courbe contrainte/déformation typique de l’aluminium

Courbe contrainte/déformation typique de l’aluminium

- Résistance à la traction ultime

- Limite d’élasticité

- Contrainte limite proportionnelle

- Fracture

- Souche de décalage (typiquement 0,2 %)

La résistance à la rupture, également connue sous le nom de résistance à la rupture, est la contrainte à laquelle un spécimen se rompt par rupture. [2] Ceci est généralement déterminé pour un spécimen donné par un Essai de traction , qui trace la courbe contrainte-déformation (voir image). Le dernier point enregistré est la résistance à la rupture.

Les matériaux ductiles ont une résistance à la rupture inférieure à la résistance ultime à la traction (UTS), alors que dans les matériaux fragiles, la résistance à la rupture est équivalente à l’UTS. [2] Si un matériau ductile atteint sa résistance ultime à la traction dans une situation de charge contrôlée, [Note 1] il continuera à se déformer, sans application de charge supplémentaire, jusqu’à ce qu’il se rompe. Cependant, si la charge est contrôlée en déplacement, [Note 2] la déformation du matériau peut soulager la charge, empêchant la rupture.

Les statistiques de rupture dans les matériaux aléatoires ont un comportement très intrigant et ont été notées assez tôt par les architectes et les ingénieurs. En effet, les études sur les fractures ou les ruptures pourraient être les plus anciennes études en sciences physiques, qui restent toujours intrigantes et très vivantes. Léonard de Vinci , il y a plus de 500 ans, a observé que les résistances à la traction de spécimens nominalement identiques de fil de fer diminuent avec l’augmentation de la longueur des fils (voir par exemple, [3] pour une discussion récente). Des observations similaires ont été faites par Galileo Galilei il y a plus de 400 ans. C’est la manifestation des statistiques extrêmes de défaillance (un volume d’échantillon plus important peut avoir des défauts plus importants en raison de fluctuations cumulatives où les défaillances se nucléent et induisent une résistance plus faible de l’échantillon).[4]

Les types

Il existe deux types de fractures :

Fragile

Fracture fragile du verre

Fracture fragile du verre

Fracture d’un bras de Manivelle en aluminium d’un vélo, où Bright = rupture fragile, Dark = rupture de fatigue.

Fracture d’un bras de Manivelle en aluminium d’un vélo, où Bright = rupture fragile, Dark = rupture de fatigue.

Dans la rupture fragile , aucune déformation plastique apparente n’a lieu avant la rupture. La rupture fragile implique généralement peu d’absorption d’énergie et se produit à des vitesses élevées – jusqu’à 2133,6 m/s (7000 pieds/s) dans l’acier. [5] Dans la plupart des cas, la rupture fragile se poursuivra même lorsque la mise en charge est interrompue. [6]

Dans les matériaux cristallins fragiles, la rupture peut se produire par clivage à la suite d’ une contrainte de traction agissant normalement aux plans cristallographiques à faible liaison (plans de clivage). Dans les solides amorphes , en revanche, l’absence de structure cristalline entraîne une fracture conchoïdale , avec des fissures normales à la tension appliquée.

La résistance à la rupture (ou contrainte de nucléation de micro-fissure) d’un matériau a été théoriquement estimée pour la première fois par Alan Arnold Griffith en 1921 :

σ t h e o r e t je c un je = E γ r o {displaystyle sigma _{mathrm {théorique} }={sqrt {frac {Egamma }{r_{o}}}}}

où: –

Surface de rupture de clivage cassante d’un microscope électronique à balayage E {displaystyle E}

Surface de rupture de clivage cassante d’un microscope électronique à balayage E {displaystyle E}

est le module de Young du matériau, γ {displaystylegamma}

est l’ énergie de surface , et r o {displaystyle r_{o}}

est la longueur de la microfissure (ou distance d’équilibre entre les centres atomiques dans un solide cristallin).

En revanche, une fissure introduit une concentration de contraintes modélisée par

σ e l l i p t i c a l c r a c k = σ a p p l i e d ( 1 + 2 a ρ ) = 2 σ a p p l i e d a ρ {displaystyle sigma _{mathrm {elliptique crack}}=sigma _{mathrm {appliqué}}left(1+2{sqrt {frac {a}{rho }}}right) =2sigma _{mathrm {appliqué} }{sqrt {frac {a}{rho }}}}

(Pour les fissures pointues)

où: –

σ a p p l i e d {displaystyle sigma _{mathrm {appliqué}}}

est la contrainte de chargement, a {displaystyle a}

est la moitié de la longueur de la fissure, et ρ {style d’affichage rho}

est le rayon de courbure en fond de fissure.

La réunion de ces deux équations donne

σ f r a c t u r e = E γ ρ 4 a r o . {displaystyle sigma _{mathrm {fracture} }={sqrt {frac {Egamma rho }{4ar_{o}}}}.}

Fissures pointues (petites ρ {style d’affichage rho}

) et gros défauts (gros a {displaystyle a}

) réduisent tous deux la résistance à la rupture du matériau.

Récemment, des scientifiques ont découvert la fracture supersonique , phénomène de propagation de fissure plus rapide que la vitesse du son dans un matériau. [7] Ce phénomène a été récemment également vérifié par des expériences de rupture dans des matériaux caoutchouteux.

La séquence de base d’une rupture fragile typique est : l’introduction d’un défaut avant ou après la mise en service du matériau, la propagation lente et stable de la fissure sous un chargement récurrent et une rupture soudaine et rapide lorsque la fissure atteint la longueur critique de la fissure en fonction des conditions définies. par la mécanique de la rupture. [6] La rupture fragile peut être évitée en contrôlant trois facteurs principaux : la ténacité à la rupture du matériau (K c ), le niveau de contrainte nominal (σ) et la taille du défaut introduit (a). [5] Les contraintes résiduelles, la température, le taux de charge et les concentrations de contraintes contribuent également à la rupture fragile en influençant les trois principaux facteurs. [5]

Dans certaines conditions, les matériaux ductiles peuvent présenter un comportement fragile. Des conditions de chargement rapide, de basse température et de contrainte triaxiale peuvent entraîner la défaillance des matériaux ductiles sans déformation préalable. [5]

Ductile

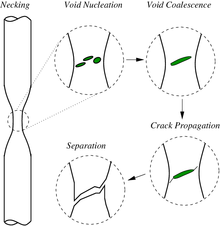

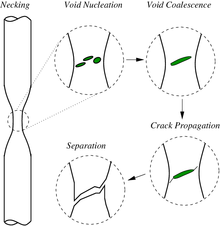

Représentation schématique des étapes en rupture ductile (en traction pure)

Représentation schématique des étapes en rupture ductile (en traction pure)

Dans la rupture ductile , une déformation plastique importante ( striction ) a lieu avant la rupture. Les termes “rupture” et “rupture ductile” décrivent la rupture ultime des matériaux ductiles chargés en traction. La grande plasticité fait que la fissure se propage lentement en raison de l’absorption d’une grande quantité d’énergie avant la rupture. [8] [9]

Surface de rupture ductile en aluminium 6061-T6

Surface de rupture ductile en aluminium 6061-T6

Étant donné que la rupture ductile implique un degré élevé de déformation plastique, le comportement à la rupture d’une fissure se propageant, tel que modélisé ci-dessus, change fondamentalement. Une partie de l’énergie provenant des concentrations de contraintes aux extrémités des fissures est dissipée par la déformation plastique en avant de la fissure lors de sa propagation.

Les étapes de base de la rupture ductile sont la formation de vides, la coalescence de vides (également connue sous le nom de formation de fissures), la propagation de fissures et la rupture, entraînant souvent une surface de rupture en forme de coupe et de cône. Les vides fusionnent généralement autour des précipités, des phases secondaires, des inclusions et aux joints de grains dans le matériau. La fracture ductile est généralement transgranulaire et la déformation due au glissement de dislocation peut provoquer la lèvre de cisaillement caractéristique de la fracture en coupe et en cône. [dix]

Les caractéristiques

La manière dont une fissure se propage à travers un matériau donne un aperçu du mode de rupture. Avec une rupture ductile, une fissure se déplace lentement et s’accompagne d’une grande quantité de déformation plastique autour de la pointe de la fissure. Une fissure ductile ne se propage généralement pas à moins qu’une contrainte accrue ne soit appliquée et cesse généralement de se propager lorsque la charge est supprimée. [6] Dans un matériau ductile, une fissure peut progresser vers une section du matériau où les contraintes sont légèrement inférieures et s’arrêter en raison de l’effet d’émoussement des déformations plastiques en pointe de fissure. D’autre part, avec une rupture fragile, les fissures se propagent très rapidement avec peu ou pas de déformation plastique. Les fissures qui se propagent dans un matériau fragile continueront de se développer une fois amorcées.

La propagation des fissures est également classée par les caractéristiques des fissures au niveau microscopique. Une fissure qui traverse les grains à l’intérieur du matériau subit une fracture transgranulaire. Une fissure qui se propage le long des joints de grains est appelée fracture intergranulaire. En règle générale, les liaisons entre les grains du matériau sont plus fortes à température ambiante que le matériau lui-même, de sorte qu’une fracture transgranulaire est plus susceptible de se produire. Lorsque les températures augmentent suffisamment pour affaiblir les liaisons des grains, la fracture intergranulaire est le mode de fracture le plus courant. [6]

Essai

La rupture dans les matériaux est étudiée et quantifiée de multiples façons. La rupture est largement déterminée par la ténacité à la rupture ( K c {textstyle mathrm {K} _{mathrm {c} }}

), donc des tests de rupture sont souvent effectués pour le déterminer. Les deux techniques les plus largement utilisées pour déterminer la ténacité à la rupture sont l’ essai de flexion à trois points et l’ Essai de traction compacte .

En effectuant les essais de traction compacte et de flexion en trois points, on est en mesure de déterminer la ténacité à la rupture à l’aide de l’équation suivante :

K c = σ F π c f ( c / a ) {displaystyle mathrm {K_{c}} =sigma _{mathrm {F} }{sqrt {pi mathrm {c} }}mathrm {f (c/a)} }

Où:-

f ( c / a ) {displaystyle mathrm {f (c/a)} }

est une équation dérivée empiriquement pour capturer la géométrie de l’échantillon d’essai σ F {displaystyle sigma _{mathrm {F} }}

est la contrainte de rupture, et c {displaystyle mathrm {c}}

est la longueur de la fissure.

Pour atteindre avec précision K c {textstyle mathrm {K} _{mathrm {c} }}

, la valeur de c {textstyle mathrm {c}}

doit être mesuré avec précision. Cela se fait en prenant l’éprouvette avec son encoche fabriquée de longueur c ′ {textstyle mathrm {cprime}}

et affûter cette encoche pour mieux imiter une pointe de fissure trouvée dans les matériaux du monde réel. [11] La précontrainte cyclique de l’échantillon peut alors induire une fissure de fatigue qui étend la fissure de la longueur d’entaille fabriquée de c ′ {textstyle mathrm {cprime}}

pour c {textstyle mathrm {c}}

. Cette valeur c {textstyle mathrm {c}}

est utilisé dans les équations ci-dessus pour déterminer K c {textstyle mathrm {K} _{mathrm {c} }}

. [12]

Suite à ce test, l’échantillon peut alors être réorienté de telle sorte qu’une charge supplémentaire d’une charge (F) étende cette fissure et ainsi une charge par rapport à la courbe de déviation de l’échantillon peut être obtenue. Cette courbe permet d’obtenir la pente de la portion linéaire, qui est l’inverse de la compliance du matériau. Ceci est ensuite utilisé pour dériver f(c/a) tel que défini ci-dessus dans l’équation. Connaissant toutes ces variables, K c {textstyle mathrm {K} _{mathrm {c} }}

peut alors être calculé.

Céramiques et verres inorganiques

Les céramiques et les verres inorganiques ont un comportement à la fracturation différent de celui des matériaux métalliques. Les céramiques ont des résistances élevées et fonctionnent bien à des températures élevées car la résistance du matériau est indépendante de la température. Les céramiques ont une faible ténacité déterminée par des tests sous une charge de traction; souvent, la céramique a K c {textstyle mathrm {K} _{mathrm {c} }}

valeurs qui sont ~ 5% de celles trouvées dans les métaux. [12] Cependant, les céramiques sont généralement chargées en compression dans un usage quotidien, de sorte que la résistance à la compression est souvent appelée résistance ; cette résistance peut souvent dépasser celle de la plupart des métaux. Cependant, la céramique est fragile et la plupart des travaux effectués portent donc sur la prévention des fractures fragiles. En raison de la façon dont les céramiques sont fabriquées et traitées, il existe souvent des défauts préexistants dans le matériau qui introduisent un degré élevé de variabilité dans la rupture fragile de mode I. [12] Ainsi, il y a un caractère probabiliste à prendre en compte dans la conception des céramiques. La distribution de Weibullprédit la probabilité de survie d’une fraction d’échantillons d’un certain volume qui survivent à une contrainte de traction sigma, et est souvent utilisé pour mieux évaluer le succès d’une céramique à éviter la fracture.

Faisceaux de fibres

Pour modéliser la fracture d’un faisceau de fibres, le modèle de faisceau de fibres a été introduit par Thomas Pierce en 1926 en tant que modèle pour comprendre la résistance des matériaux composites. [13]Le faisceau se compose d’un grand nombre de ressorts hookéens parallèles de longueur identique et chacun ayant des constantes de ressort identiques. Ils ont cependant des contraintes de rupture différentes. Tous ces ressorts sont suspendus à une plate-forme horizontale rigide. La charge est attachée à une plate-forme horizontale, reliée aux extrémités inférieures des ressorts. Lorsque cette plate-forme inférieure est absolument rigide, la charge à tout moment est partagée également (quel que soit le nombre de fibres ou de ressorts cassés et où) par toutes les fibres survivantes. Ce mode de partage de charge est appelé mode Equal-Load-Sharing. La plate-forme inférieure peut également être supposée avoir une rigidité finie, de sorte que la déformation locale de la plate-forme se produit partout où les ressorts échouent et les fibres voisines survivantes doivent partager une plus grande fraction de celle transférée de la fibre défaillante.[4]

Catastrophes

Les défaillances causées par une rupture fragile n’ont pas été limitées à une catégorie particulière de structure ouvragée. [5] Bien que les fractures fragiles soient moins courantes que les autres types de défaillance, les impacts sur la vie et les biens peuvent être plus graves. [5] Les échecs historiques notables suivants ont été attribués à une rupture fragile :

- Récipients sous pression : Grande inondation de mélasse en 1919, [5] Défaillance du réservoir de mélasse du New Jersey en 1973 [6]

- Ponts : effondrement de la travée du pont de la rue King en 1962, effondrement du pont Silver en 1967, [5] défaillance partielle du pont Hoan en 2000

- Navires : Titanic en 1912, [6] Navires Liberty pendant la Seconde Guerre mondiale, [5] SS Schenectady en 1943 [6]

Voir également

- Fracture de fatigue environnementale

- Fatigue (matériel)

- Ingénierie médico-légale

- Ingénierie des matériaux médico-légaux

- Fractographie

- Fracture (géologie)

- Fracture (minéralogie)

- Tessellation de Gilbert

- Coalescence microvoïde

- Entailler

Remarques

- ^ Une simple situation de traction à charge contrôlée consisterait à soutenir un spécimen par le haut et à accrocher un poids à l’extrémité inférieure. La charge sur l’éprouvette est alors indépendante de sa déformation.

- ^ Une simple situation de traction contrôlée par déplacement consisterait à attacher un vérin très rigide aux extrémités d’un spécimen. Au fur et à mesure que le vérin s’allonge, il commande le déplacement de l’échantillon ; la charge sur l’éprouvette dépend de la déformation.

Références

- ^ Cherepanov, GP, Mécanique de la rupture fragile

- ^ un b Degarmo, E. Paul; Black, JT.; Kohser, Ronald A. (2003), Matériaux et procédés de fabrication (9e éd.), Wiley, p. 32, ISBN 0-471-65653-4.

- ^ Lund, JR; Bryne, JP, civile. Ing. et Env. Syst. 18 (2000) 243

- ^ un b Chakrabarti, Bikas K. (décembre 2017). “Histoire des développements en physique statistique de la fracture, de l’effondrement et du tremblement de terre: un compte personnel” . Rapports dans Advances of Physical Sciences . 01 (4) : 1750013. doi : 10.1142/S242494241750013X . ISSN 2424-9424 .

![CC-BY icon.svg]()

![CC-BY icon.svg]() Le texte a été copié à partir de cette source, qui est disponible sous une licence internationale Creative Commons Attribution 4.0 .

Le texte a été copié à partir de cette source, qui est disponible sous une licence internationale Creative Commons Attribution 4.0 . - ^ un bcdefghi Rolfe , John M. Barsom , Stanley T. (1999). Contrôle de la rupture et de la fatigue dans les structures : applications de la mécanique de la rupture (3. éd.). West Conshohocken, Pennsylvanie : ASTM. ISBN 0803120826.

- ^ un bcdefg Campbell , FC , éd . (2012). Fatigue et fracture : comprendre les bases . Parc des matériaux, Ohio : ASM International. ISBN 978-1615039760.

- ^ CH Chen; HP Zhang; J. Niemczura; K. Ravi Chandar ; M. Marder (novembre 2011). « Mise à l’échelle de la propagation des fissures dans les feuilles de caoutchouc ». Lettres d’Europhysique . 96 (3): 36009. Bibcode : 2011EL…..9636009C . doi : 10.1209/0295-5075/96/36009 .

- ^ Perez, Nestor (2016). Mécanique de fracture (2e éd.). Springer. ISBN 978-3319249971.

- ^ Callister, William D., Jr. (2018). Science et génie des matériaux: une introduction (8e éd.). p. 236–237. ISBN 978-1-119-40539-9. OCLC 992798630 .

- ^ Askeland, Donald R. (janvier 2015). La science et l’ingénierie des matériaux . Wright, Wendelin J. (septième éd.). Boston, Massachusetts. p. 236–237. ISBN 978-1-305-07676-1. OCLC 903959750 .

- ^ EFM – Concentration de stress aux encoches un examen plus approfondi

- ^ un bc Courtney , Thomas H. (2000), Comportement mécanique des matériaux (3e éd.), McGraw Hill, ISBN 1-57766-425-6.

- ^ Pierce, FT, J. Textile Indust. 17 (1926) 355

Lectures complémentaires

- Dieter, GE (1988) Métallurgie mécanique ISBN 0-07-100406-8

- A. Garcimartin, A. Guarino, L. Bellon et S. Cilberto (1997) « Propriétés statistiques des précurseurs de fracture ». Lettres d’examen physique, 79, 3202 (1997)

- Callister, Jr., William D. (2002) Science et génie des matériaux : une introduction. ISBN 0-471-13576-3

- Peter Rhys Lewis, Colin Gagg, Ken Reynolds, CRC Press (2004), Ingénierie médico-légale des matériaux : études de cas .

Liens externes

- Musée virtuel des produits défectueux sur http://materials.open.ac.uk/mem/index.html

- Fracture et reconstruction d’un bol d’argile

- Rupture ductile