Fonte à la cire perdue

Le moulage à la cire perdue (également appelé ” moulage de précision “, ” moulage de précision ” ou cire perdue qui a été adopté en anglais à partir du français , prononcé [siʁ pɛʁdy] ) [1] est le processus par lequel une sculpture en métal en double (souvent argent , or , laiton ou bronze ) est coulé à partir d’une sculpture originale. Des travaux complexes peuvent être réalisés par cette méthode.

Le bronze liquide à 1200 °C est coulé dans le moule de coulée séché et vide

Le bronze liquide à 1200 °C est coulé dans le moule de coulée séché et vide  Un modèle de pomme en cire

Un modèle de pomme en cire  À partir du modèle, un moule en caoutchouc est fabriqué. (Le moule est représenté ici avec un moulage solide en plâtre)

À partir du modèle, un moule en caoutchouc est fabriqué. (Le moule est représenté ici avec un moulage solide en plâtre)  À partir de ce moule en caoutchouc, un moulage creux en cire ou en paraffine est fabriqué

À partir de ce moule en caoutchouc, un moulage creux en cire ou en paraffine est fabriqué  La pomme de paraffine creuse est recouverte d’un dernier moule ignifugé, en l’occurrence à base d’argile, à vue dégagée. Le noyau est également rempli de matériau ignifuge. Notez les supports de base en acier inoxydable. Dans l’étape suivante (non illustrée), le moule est chauffé dans un four à l’envers et la cire est “perdue”

La pomme de paraffine creuse est recouverte d’un dernier moule ignifugé, en l’occurrence à base d’argile, à vue dégagée. Le noyau est également rempli de matériau ignifuge. Notez les supports de base en acier inoxydable. Dans l’étape suivante (non illustrée), le moule est chauffé dans un four à l’envers et la cire est “perdue”  Un moulage en bronze, toujours avec des pousses

Un moulage en bronze, toujours avec des pousses  À gauche, un exemple de moule en caoutchouc, souvent utilisé dans le procédé à la cire perdue, et à droite, la sculpture en bronze finie.

À gauche, un exemple de moule en caoutchouc, souvent utilisé dans le procédé à la cire perdue, et à droite, la sculpture en bronze finie.

Le plus ancien exemple connu de cette technique est une amulette vieille de 6 000 ans de la civilisation de la vallée de l’ Indus . [2] D’autres exemples de périodes un peu plus tardives proviennent de la Mésopotamie au troisième millénaire av. J.-C. [3] et les objets découverts dans le trésor de la Grotte du Trésor ( Nahal Mishmar ) dans le sud de la Palestine (région) , qui appartiennent à la période chalcolithique (4500 –3500 av. J.-C.). Des estimations conservatrices de l’âge à partir de la Datation au carbone 14 datent les éléments à c. 3700 avant JC, ce qui les rend vieux de plus de 5700 ans. [4] [5] La fonte à la cire perdue était répandue en Europe jusqu’au 18ème siècle, lorsqu’unle processus de Moulage à la pièce est devenu prédominant.

Les étapes utilisées dans la coulée de petites sculptures en bronze sont assez standardisées, bien que le processus varie aujourd’hui d’ une fonderie à l’autre. (Dans l’utilisation industrielle moderne, le processus est appelé moulage à la cire perdue.) Les variantes du processus incluent : ” moule perdu “, qui reconnaît que des matériaux autres que la cire peuvent être utilisés (tels que le suif , la résine , le goudron et le textile ) ; [6] et “processus de cire de rebut” (ou “moulage de moule de rebut”), car le moule est détruit pour retirer l’élément coulé. [7] [8]

Processus

Les moulages peuvent être faits du modèle en cire lui-même, la méthode directe, ou d’une copie en cire d’un modèle qui n’a pas besoin d’être en cire, la méthode indirecte. Voici les étapes du processus indirect (la méthode directe commence à l’étape 7) :

- Maquettisme. Un artiste ou un mouliste crée un modèle original à partir de cire, d’argile ou d’un autre matériau. La cire et l’argile à base d’huile sont souvent préférées car ces matériaux conservent leur douceur.

- Fabrication de moules. Un moule est fabriqué à partir du modèle ou de la sculpture d’origine. Les moules extérieurs rigides contiennent le moule intérieur plus souple, qui est le négatif exact du modèle d’origine. Les moules intérieurs sont généralement faits de latex , de caoutchouc polyuréthane ou de silicone , qui est soutenu par le moule extérieur. Le moule extérieur peut être en plâtre , mais peut aussi être en fibre de verre ou autres matériaux. La plupart des moules sont constitués d’au moins deux pièces et d’une caleavec des clés est placé entre les pièces lors de la construction afin que le moule puisse être remonté avec précision. S’il y a des pièces longues et fines qui sortent du modèle, elles sont souvent coupées de l’original et moulées séparément. Parfois, de nombreux moules sont nécessaires pour recréer le modèle d’origine, en particulier pour les grands modèles.

- La cire. Une fois le moule terminé, de la cire fondue y est versée et agitée jusqu’à ce qu’un revêtement uniforme, généralement d’environ 3 mm ( 1 ⁄ 8 pouce) d’épaisseur, recouvre la surface intérieure du moule. Ceci est répété jusqu’à ce que l’épaisseur souhaitée soit atteinte. Une autre méthode consiste à remplir tout le moule avec de la cire fondue et à le laisser refroidir jusqu’à ce qu’une épaisseur souhaitée se soit fixée à la surface du moule. Après cela, le reste de la cire est versé à nouveau, le moule est retourné et la couche de cire est laissée à refroidir et à durcir. Avec cette méthode, il est plus difficile de contrôler l’épaisseur globale de la couche de cire.

- Enlèvement de cire . Cette copie en cire creuse du modèle original est démoulée. Le maquettiste peut réutiliser le moule pour faire plusieurs copies, limité uniquement par la durabilité du moule.

- Chasser . Chaque exemplaire en cire creuse est ensuite « ciselé » : un outil métallique chauffé est utilisé pour effacer les marques qui montrent la ligne de séparation ou le clignotement où les pièces du moule se sont assemblées. La cire est habillée pour cacher toutes les imperfections. La cire ressemble maintenant à la pièce finie. Les morceaux de cire qui ont été moulés séparément peuvent maintenant être chauffés et attachés ; les fonderies utilisent souvent des marques d’enregistrement pour indiquer exactement où elles vont.

- Germination. La copie en cire est dotée d’une structure arborescente de cire qui fournira éventuellement des voies pour que le matériau de coulée fondu s’écoule et que l’air s’échappe. La pousse soigneusement planifiée commence généralement au sommet par une “tasse” en cire, qui est fixée par des cylindres en cire à divers points de la copie en cire. La tige n’a pas besoin d’être creuse, car elle sera fondue plus tard dans le processus.

- Boue. Une copie en cire coulée est trempée dans une suspension de silice, puis dans un stuc ressemblant à du sable ou de la silice cristalline sèche de granulométrie contrôlée. La combinaison de boue et de gravier est appelée matériau de moule à carapace en céramique, bien qu’elle ne soit pas littéralement faite de céramique . On laisse sécher cette coque et le processus est répété jusqu’à ce qu’au moins un revêtement d’un demi-pouce recouvre toute la pièce. Plus la pièce est grosse, plus la coque doit être épaisse. Seul l’intérieur de la tasse n’est pas enduit et le dessus plat de la tasse sert de base sur laquelle repose la pièce pendant ce processus. Le noyau est également rempli de matériau ignifuge.

- Burnout. La pièce revêtue d’une coque en céramique est placée dans un four , dont la chaleur durcit les revêtements de silice en une coque, et la cire fond et s’écoule. La cire fondue peut être récupérée et réutilisée, bien qu’elle soit souvent simplement brûlée. Maintenant, tout ce qui reste de l’œuvre d’art originale est l’espace négatif autrefois occupé par la cire, à l’intérieur de la coque en céramique durcie. Le chargeur, les tubes d’évent et la coupelle sont également maintenant creux.

- Essai. La coque en céramique est laissée refroidir, puis est testée pour voir si l’eau s’écoulera librement à travers les tubes d’alimentation et d’évent. Les fissures ou les fuites peuvent être colmatées avec une pâte réfractaire épaisse. Pour tester l’épaisseur, des trous peuvent être percés dans la coque, puis rapiécés.

- Verser. La coquille est réchauffée au four pour durcir les patchs et éliminer toute trace d’humidité, puis placée tasse vers le haut dans un bac rempli de sable. Le métal est fondu dans un creuset dans un four, puis versé avec précaution dans la coquille. La coque doit être chaude car sinon la différence de température la briserait. Les coquilles remplies sont ensuite laissées refroidir.

- Libérer. La coque est martelée ou sablée, libérant le moulage brut. Les carottes, elles aussi fidèlement recréées en métal, sont découpées, la matière devant être réutilisée dans une autre coulée.

- Chasse au métal. Tout comme les copies en cire ont été chassées, le moulage est travaillé jusqu’à ce que les signes révélateurs du processus de moulage soient supprimés, de sorte que le moulage ressemble maintenant au modèle original. Les piqûres laissées par les bulles d’air dans la fonte et les moignons des carottes sont limés et polis.

Avant les moules de coulée à base de silice, ces moules étaient constitués d’une variété d’autres matériaux ignifuges, les plus courants étant à base de plâtre , avec du coulis ajouté et à base d’argile . Avant les moules en caoutchouc, la gélatine était utilisée.

Moulage de bijoux et de petites pièces

Les méthodes utilisées pour les petites pièces et les bijoux diffèrent quelque peu de celles utilisées pour la sculpture. Un modèle en cire est obtenu soit par injection dans un moule en caoutchouc, soit en étant réalisé sur mesure par taille. La cire ou les cires sont coulées et fondues sur une base en caoutchouc, appelée “base de carotte”. Ensuite, un flacon en métal, qui ressemble à une courte longueur de tuyau en acier d’environ 3,5 à 15 centimètres de haut et de large, est placé sur la base de la carotte et les cires. La plupart des bases de carottes ont un rebord circulaire qui saisit le flacon de taille standard, le maintenant en place. L’investissement (plâtre réfractaire) est mélangé et versé dans le ballon, en le remplissant. Il durcit, puis est brûlé comme indiqué ci-dessus. La coulée se fait généralement directement à la sortie du four, soit par coulée centrifuge , soit par coulée sous vide .

Le processus de cire perdue peut être utilisé avec n’importe quel matériau qui peut brûler , fondre ou s’évaporer pour laisser une cavité de moule. Certains constructeurs automobiles utilisent une technique de mousse perdue pour fabriquer des blocs moteurs . Le modèle est fait de mousse de polystyrène , qui est placée dans un ballon de coulée , composé d’une chape et d’une traînée , qui est ensuite remplie de sable de coulée . La mousse supporte le sable, permettant des formes qui seraient impossibles si le processus devait compter uniquement sur le sable. Le métal est coulé, vaporisant la mousse avec sa chaleur.

En dentisterie, les couronnes, inlays et onlays en or sont réalisés par la technique de la cire perdue. L’application de la technique de la cire perdue pour la fabrication d’incrustations coulées a été rapportée pour la première fois par Taggart. Un alliage d’or typique est composé d’environ 60 % d’or et 28 % d’argent, le reste étant constitué de cuivre et d’autres métaux. Une attention particulière à la préparation des dents, à la prise d’empreinte et à la technique de laboratoire est nécessaire pour faire de ce type de restauration un succès. Les laboratoires dentaires fabriquent également d’autres articles de cette façon.

Usage textile

Dans ce processus, la cire et le textile sont tous deux remplacés par le métal pendant le processus de coulée, le renfort en tissu permettant un modèle plus fin et réduisant ainsi la quantité de métal dépensée dans le moule. [9] L’évidence de ce processus est vue par le soulagement de textile sur le verso d’objets et désigné parfois sous le nom du ” textile perdu de cire perdue “. Ce relief textile est visible sur les ornements en or des tumulus funéraires du sud de la Sibérie des anciennes tribus d’équitation , comme le groupe distinctif de plaques d’or ajourées conservées au Musée de l’ Ermitage à Saint -Pétersbourg . [9]La technique trouve peut-être ses origines en Extrême-Orient , comme l’indiquent les quelques exemples Han , la boucle de bronze et les plaques d’or trouvées au cimetière de Xigou. [10] Une telle technique peut également avoir été utilisée pour fabriquer certaines broches ovales de l’époque viking , indiquées par de nombreux exemples avec des empreintes de tissu telles que celles de Castletown (Écosse) . [11]

Histoire archéologique

Réplique d’un sceptre en bronze du trésor de Nahal Mishmar .

Réplique d’un sceptre en bronze du trésor de Nahal Mishmar .

Moyen-Orient

Certains des exemples les plus anciens connus de la technique de la cire perdue sont les objets découverts dans le trésor de Nahal Mishmar dans le sud de la Palestine (région) , et qui appartiennent à la période chalcolithique (4500–3500 avant JC). Les estimations conservatrices du carbone 14 datent les objets d’environ 3700 avant JC, ce qui les rend vieux de plus de 5700 ans. [4] [5]

Proche Orient

En Mésopotamie , à partir de c. 3500–2750 avant JC, la technique de la cire perdue a été utilisée pour les statues en cuivre et en bronze à petite échelle, puis à grande échelle. [4] L’un des premiers moulages à la cire perdue survivants est un petit pendentif de lion d’ Uruk IV . Les métallurgistes sumériens pratiquaient le moulage à la cire perdue à partir d’environ c. 3500–3200 avant JC. [12] Des exemples beaucoup plus tardifs du nord-est de la Mésopotamie / Anatolie incluent le Grand Tumulus de Gordion (fin du 8ème siècle avant JC), ainsi que d’autres types d’ attachements de chaudron urartien . [13]

Faire de la sculpture à l’aide d’un processus de cire perdue au district de Bastar , Chhattisgarh , Inde

Faire de la sculpture à l’aide d’un processus de cire perdue au district de Bastar , Chhattisgarh , Inde

Asie du sud

Le plus ancien exemple connu de la technique de la cire perdue provient d’une amulette en cuivre en forme de roue vieille de 6 000 ans (vers 4 000 av. J.-C.) trouvée à Mehrgarh , au Pakistan. [2]

La coulée de métal par la civilisation de la vallée de l’Indus a commencé vers 3500 avant JC dans la région de Mohenjodaro , [14] qui a produit l’un des premiers exemples connus de coulée à la cire perdue, une figurine indienne en bronze nommée la ” danseuse ” qui remonte à près de 5 000 ans. la période harappéenne (vers 3300–1300 avant JC). [14] [15] D’autres exemples incluent le buffle, le taureau et le chien trouvés à Mohenjodaro et Harappa , [6] [15] [16] deux figurines en cuivre trouvées sur le site Harappan Lothal dans le district d’Ahmedabad du Gujarat, [14]et probablement une charrette couverte avec des roues manquantes et une charrette complète avec chauffeur trouvée à Chanhudaro . [6] [16]

Au cours de la période post-harappéenne, des hordes d’instruments en cuivre et en bronze fabriqués par le procédé à la cire perdue sont connus du Tamil Nadu , de l’Uttar Pradesh , du Bihar , du Madhya Pradesh , de l’ Odisha , de l’Andhra Pradesh et du Bengale occidental . [14] Des ornements en or et en cuivre, apparemment de style hellénistique , fabriqués à la cire perdue ont été trouvés dans les ruines de Sirkap . Un exemple de cet art indo-grec date du 1er siècle avant JC, la figure juvénile d’ Harpocrate fouillée à Taxila . [14] Icônes en bronzeont été produites au cours des 3e et 4e siècles, comme l’ image de Bouddha à Amaravati et les images de Rama et Kartikeya dans le district de Guntur en Andhra Pradesh. [14] Deux autres images en bronze de Parsvanatha et un petit taureau creux sont venus de Sahribahlol, Gandhara , et un Tirthankara debout (2e, 3e siècle après JC) de Chausa dans le Bihar doit également être mentionné ici. [14] D’autres figures et images de bronze notables ont été trouvées à Rupar , Mathura (dans l’Uttar Pradesh) et Brahmapura ,Maharashtra . [14]

Des figures de bronze de la période Gupta et post-Gupta ont été récupérées sur les sites suivants: Saranath , Mirpur-Khas (au Pakistan ), Sirpur (district de Raipur), Balaighat (près de Mahasthan maintenant au Bangladesh ), Akota (près de Vadodara , Gujarat), Vasantagadh, Chhatarhi , Barmer et Chambi (au Rajesthan ). [14]La technique de moulage du bronze et la fabrication d’images en bronze d’icônes traditionnelles ont atteint un stade de développement élevé dans le sud de l’Inde au cours de la période médiévale. Bien que des images en bronze aient été modelées et coulées pendant la période Pallava aux VIIIe et IXe siècles, certaines des statues les plus belles et les plus exquises ont été produites pendant la période Chola au Tamil Nadu du Xe au XIIe siècle. La technique et l’art de façonner des images en bronze sont encore habilement pratiqués dans le sud de l’Inde, en particulier à Kumbakonam. Le mécène distingué du Xe siècle était la reine veuve Chola, Sembiyan Maha Devi. Les bronzes Chola sont les objets de collection les plus recherchés par les amateurs d’art du monde entier. La technique a été utilisée dans toute l’Inde, ainsi que dans les pays voisins, le Népal , le Tibet , Ceylan , la Birmanie et le Siam . [15]

Egypte

Les Égyptiens pratiquaient la cire perdue à partir du milieu du IIIe millénaire av. J.-C., comme en témoignent les bracelets et les bijoux en or du début de la dynastie. [17] [18] Les becs insérés pour les aiguières (récipients à eau en cuivre) de la Quatrième Dynastie (Ancien Empire) ont été fabriqués par la méthode de la cire perdue. [18] [19] Des moulages creux, tels que la statuette du Louvre de la découverte du Fayoum , sont apparus au cours de l’ Empire du Milieu , suivis de statuettes moulées solides (comme la mère allaitante accroupie, à Brooklyn ) du Second Intermediate/EarlyNouvel Empire . [19] Le moulage en creux des statues est représenté au Nouvel Empire par la statue agenouillée de Thoutmosis IV ( British Museum , Londres ) et le fragment de tête de Ramsès V (Fitzwilliam Museum, Cambridge). [20] Les moulages creux deviennent plus détaillés et se poursuivent dans la dix- huitième dynastie , illustrés par la figure agenouillée en bronze noir de Toutankhamon ( Musée de l’Université de Pennsylvanie ). Cire Perdue est utilisé dans la production de masse au cours de la période tardive à Graeco -L’époque romaine où les figures de divinités étaient moulées pour la dévotion personnelle et les offrandes votives au temple . [12] Les poignées en forme de femme nue sur les miroirs en bronze ont été coulées par le procédé à la cire perdue. [12]

Grèce, Rome et la Méditerranée

La technique de la cire perdue est connue en Méditerranée à l’ âge du bronze . [21] C’était une technique de travail des métaux majeure utilisée dans le monde méditerranéen antique, notamment pendant la période classique de la Grèce pour la statuaire en bronze à grande échelle [22] et dans le monde romain .

Des imitations directes et des dérivations locales de figurines orientales , syro – palestiniennes et chypriotes se retrouvent dans la Sardaigne de l’âge du bronze tardif , avec une production locale de figurines du XIe au Xe siècle av. [21] Les tombes à incinération (principalement VIIIe-VIIe siècles av. J.-C., mais se poursuivant jusqu’au début du IVe siècle) de la nécropole de Paularo (Alpes orientales italiennes) contenaient des fibules , des pendentifs et d’autres objets à base de cuivre fabriqués par les disparus. -procédé à la cire. [23] Exemples étrusques , comme le bronze poignée anthropomorphe de la collection Bocchi (Musée Archéologique National d’ Adria ), datant du 6ème au 5ème siècles avant JC, ont été faites par cire perdue . [24] La plupart des anses de la collection Bocchi, ainsi que certains vases en bronze trouvés à Adria ( Rovigo , Italie ) ont été réalisés selon la technique de la cire perdue. [24] Les articles produits à la cire perdue les plus connus du monde classique incluent le “Praying Boy” c. 300 av. J.-C. (au Musée de Berlin ), la statue d’ Héra de Vulci (Étrurie) qui, comme la plupart des statues, était coulée en plusieurs parties qui étaient ensuite assemblées.[25] Les bronzes géométriques tels que les quatre chevaux de cuivre de San Marco (Venise, probablement IIe siècle) sont d’autres excellents exemples de statues coulées dans de nombreuses parties.

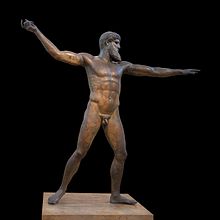

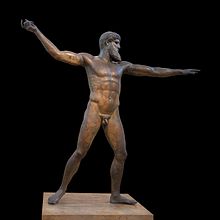

L’ Artemision Bronze (ca. 5ème siècle avant JC). Sculpture en bronze coulé à la cire perdue. 209cm. Représente Zeus ou Poséidon . Trouvé près du cap Artemision . [26]

L’ Artemision Bronze (ca. 5ème siècle avant JC). Sculpture en bronze coulé à la cire perdue. 209cm. Représente Zeus ou Poséidon . Trouvé près du cap Artemision . [26]

Des exemples d’œuvres réalisées à l’aide du processus de moulage à la cire perdue dans la Grèce antique ne sont en grande partie pas disponibles en raison de la pratique courante dans les périodes ultérieures de fondre des pièces pour réutiliser leurs matériaux. [27] Une grande partie des preuves de ces produits proviennent d’ épaves . [28] Au fur et à mesure que l’archéologie sous-marine devenait faisable, les artefacts perdus dans la mer devenaient plus accessibles. [28] Des statues comme Zeus en bronze d’Artémision ou Poséidon (trouvé près du cap Artémision ), ainsi que la Jeunesse victorieuse (trouvé près de Fano ), sont deux exemples de statues grecques en bronze à la cire perdue qui ont été découvertes sous l’eau.[28] [29]

Certains sites de l’âge du bronze tardif à Chypre ont produit des figures en bronze coulé d’humains et d’animaux. Un exemple est la figure masculine trouvée à Enkomi . [30] Trois objets de Chypre (conservés au Metropolitan Museum of Art de New York ) ont été coulés selon la technique de la cire perdue des XIIIe et XIIe siècles av. J.-C., à savoir le bord des amphores , le trépied à tige et le trépied coulé. [30]

D’autres exemples plus anciens qui montrent cet assemblage de pièces moulées à la cire perdue incluent la tête en bronze de l’ Apollon de Chatsworth et la tête en bronze d’ Aphrodite de Satala ( Turquie ) du British Museum. [31]

Autel rituel en bronze avec de nombreux motifs. De l’ État de Chu en Chine centrale, avant 552 av.

Autel rituel en bronze avec de nombreux motifs. De l’ État de Chu en Chine centrale, avant 552 av.

Asie de l’Est

Formes de cire pour couler des statues de bronze pour un monastère tibétain près de Kullu , Himachal Pradesh , Inde

Formes de cire pour couler des statues de bronze pour un monastère tibétain près de Kullu , Himachal Pradesh , Inde

Révisé : Il existe une grande variabilité dans l’utilisation de la méthode de la cire perdue en Asie de l’Est. La méthode de moulage pour fabriquer des bronzes jusqu’à la première phase des Zhou de l’Est (770-256 avant notre ère) était presque invariablement un processus de moulage par section. [32] À partir d’environ 600 avant notre ère, il y a eu une augmentation indubitable de la fonte à la cire perdue dans les plaines centrales de Chine, d’abord observée dans la sphère culturelle Chu. [33] D’autres enquêtes ont révélé que ce n’était pas le cas, car il est clair que la méthode de coulée à la pièce était la principale technique utilisée pour fabriquer des récipients en bronze en Chine . [34] La technique de la cire perdue n’est apparue dans le nord de la Chine qu’au VIe siècle av. [35] Le moulage à la cire perdue est connu sous le nom de rōgataen japonais , et remonte à la période Yayoi , c. 200 av. [15] La pièce la plus célèbre réalisée par cire perdue est l’image en bronze de Bouddha dans le temple du monastère Todaiji à Nara . [15] Il a été fabriqué en sections entre 743 et 749, en utilisant prétendument sept tonnes de cire. [15]

Asie du sud est

Les habitants de Ban Na Di coulaient du bronze de c. 1200 avant JC à 200 après JC, utilisant la technique de la cire perdue pour fabriquer des bracelets . [36] Les bracelets fabriqués par le procédé à la cire perdue sont caractéristiques du nord -est de la Thaïlande . [35] Certains des bracelets de Ban Na Di ont révélé une substance gris foncé entre le noyau central d’argile et le métal, qui, après analyse, a été identifiée comme une forme non raffinée de cire d’ insecte . [35] [36] Il est probable que des objets décoratifs, comme des bracelets et des bagues , aient été fabriqués à la cire perdue à Non Nok Tha et Ban Chiang .[6] Il existe des parallèles technologiques et matériels entre le nord-est de la Thaïlande et le Vietnam concernant la technique de la cire perdue. [6] Les sites exposant des artefacts fabriqués par le processus de moule perdu au Vietnam, tels que les tambours Dong Son , proviennent descultures Dong Son et Phung Nguyen , [6] tels qu’une faucille et la figure d’un individu assis de Go Mun (près de Phung Nguyen, la région de Bac Bo ), datant de la phase Go Mun (fin de la période générale B, jusqu’au 7ème siècle avant JC). [36]

Le chandelier de Gloucester, début du XIIe siècle, V&A Museum no. 7649-1861

Le chandelier de Gloucester, début du XIIe siècle, V&A Museum no. 7649-1861

Europe du Nord

Il a été démontré que les crochets à chair Dunaverney (1050–910 avant JC) et Little Thetford (1000–701 avant JC) étaient fabriqués à l’aide d’un procédé à la cire perdue. Le crochet de chair de Little Thetford, en particulier, utilisait des méthodes de construction distinctement inventives. [37] [38] Le chandelier complexe de Gloucester (1104-1113 après JC) a été fabriqué comme un modèle en cire d’une seule pièce, puis doté d’un système complexe de portes et d’évents avant d’être investi dans un moule. [8]

Sculpture de l’ état d’ Ife utilisant une technique de moulage à la cire perdue, Nigéria, fin XIe-XIVe siècle.

Sculpture de l’ état d’ Ife utilisant une technique de moulage à la cire perdue, Nigéria, fin XIe-XIVe siècle.

Afrique de l’Ouest

On sait que des bronzes coulés ont été produits en Afrique au 9ème siècle après JC à Igboland ( Igbo-Ukwu ) au Nigeria , au 12ème siècle après JC à Yorubaland ( Ife ) et au 15ème siècle après JC dans le royaume du Bénin . Quelques têtes de portrait subsistent. [15] Le Bénin a maîtrisé le bronze au XVIe siècle, a produit des portraits et des reliefs dans le métal en utilisant le procédé de la cire perdue. [39]

Amériques

La tradition de la fonte à la cire perdue a été développée par les peuples du Nicaragua , du Costa Rica , du Panama , de la Colombie , du nord-ouest du Venezuela , de l’Amérique andine et de la partie occidentale de l’Amérique du Sud . [40] Le moulage à la cire perdue a produit certains des fils d’or typiques de la région et des ornements délicats en fil de fer, tels que de fins ornements d’oreille. Le processus a été employé à l’époque préhispanique dans les zones culturelles de la Muisca et du Sinú en Colombie . [41] Deux moules à cire perdue, un complet et un partiellement cassé, ont été trouvés dans une tombe à puits et à chambredans la vereda de Pueblo Tapado dans le municipio du Monténégro ( Département de Quindío ), daté approximativement de la période précolombienne. [42] La méthode de la cire perdue n’est apparue au Mexique qu’au 10ème siècle, [43] et a ensuite été utilisée dans l’ouest du Mexique pour fabriquer une large gamme de formes de cloches. [44]

Histoire littéraire

Preuve indirecte

La coupe de la fonderie de Berlin, début du Ve siècle av.

La coupe de la fonderie de Berlin, début du Ve siècle av.

Certaines premières œuvres littéraires font allusion à la fonte à la cire perdue. Columella , un écrivain romain du 1er siècle après JC, mentionne le traitement de la cire des ruches dans De Re Rustica , peut-être pour le moulage, tout comme Pline l’Ancien , [45] qui détaille une procédure sophistiquée de fabrication de la cire punique . [46] Une inscription grecque fait référence au paiement d’artisans pour leur travail sur l’ Érechthéion à Athènes (408/7–407/6 av. J.-C.). Les modeleurs d’argile peuvent utiliser des moules en argile pour fabriquer de la terre cuitenégatifs pour la coulée ou pour produire des positifs en cire. [46] Pline dépeint [45] Zenodorus [ fr ] comme un artiste ancien réputé produisant des statues de bronze, [47] et décrit [45] Lysistratos de Sikyon , qui prend des moulages en plâtre de visages vivants pour créer des moulages en cire en utilisant le procédé indirect . [47]

De nombreuses statues ou parties de statues en bronze de l’Antiquité ont été coulées selon le procédé de la cire perdue. Théodore de Samos est communément associé à la fonte du bronze. [45] [48] Pline mentionne également l’utilisation du plomb , qui est connu pour aider le bronze fondu à s’écouler dans toutes les zones et parties de moules complexes. [49] Quintilian documente le moulage de statues en parties, dont les moules peuvent avoir été produits par le procédé de la cire perdue. Des scènes de la coupe de fonderie de Berlin du début du Ve siècle av. J.-C. dépeignent la création d’une statuaire en bronze, probablement par la méthode indirecte de la fonte à la cire perdue. [50]

Preuve directe

Inde

La méthode de la cire perdue est bien documentée dans les anciennes sources littéraires indiennes. Le Shilpa Shastras , un texte de la période Gupta (vers 320-550 après JC), contient des informations détaillées sur la coulée d’images en métal. Le Vishnusamhita du 5ème siècle après JC , une annexe du Vishnu Purana , fait directement référence au modelage de la cire pour la fabrication d’objets métalliques au chapitre XIV: “si une image doit être faite de métal, elle doit d’abord être faite de cire.” [14] Le chapitre 68 de l’ancien texte sanskrit Mānasāra Silpa détaille le moulage d’ idoles en cire et s’intitule Maduchchhista Vidhānam , ou la “méthode de la cire perdue”. [14] [15]Le texte du 12ème siècle Mānasollāsa , prétendument écrit par le roi Someshvara III de l ‘ empire Chalukya occidental , fournit également des détails sur la cire perdue et d’autres procédés de coulée. [14] [15]

Dans un traité du XVIe siècle, l’ Uttarabhaga du Śilparatna écrit par Srïkumāra , versets 32 à 52 du chapitre 2 (« Linga Lakshanam »), donne des instructions détaillées sur la réalisation d’un moulage en creux. [14] [15]

Théophile

Un écrivain du début du Moyen Âge, Theophilus Presbyter , que l’on croit être le moine bénédictin et métallurgiste Roger de Helmarshausen , a écrit un traité du début au milieu du XIIe siècle [51] qui comprend des travaux originaux et des informations copiées d’autres sources, telles que le Mappae clavicula et Eraclius, De dolorous et artibus Romanorum . [51]Il fournit des procédures étape par étape pour la fabrication de divers articles, certains par moulage à la cire perdue : « Le coffre à vent en cuivre et son conducteur » (chapitre 84) ; ” Tin Cruets ” (chapitre 88) et ” Casting Bells ” (chapitre 85), qui appellent à utiliser du ” suif ” au lieu de la cire; et “L’encensoir de fonte”. Dans les chapitres 86 et 87, Theophilus détaille comment diviser la cire en différents rapports avant le moulage et le coulage pour obtenir de petites cloches musicales accordées avec précision . Le sculpteur florentin du XVIe siècle Benvenuto Cellini a peut-être utilisé les écrits de Théophile lorsqu’il a coulé son bronze Persée avec la tête de Méduse . [15] [52]

Amérique

Un bref récit de 1596 après JC de l’écrivain espagnol Releigh fait référence au casting aztèque . [15]

Galerie

-

![]()

![]()

Cette pièce en bronze intitulée Lazy Lady , du sculpteur Rowan Gillespie a été coulée selon le procédé de la cire perdue.

-

![]()

![]()

Affe mit Schädel d’ Hugo Rheinhold est coulé en bronze selon le procédé de la cire perdue.

-

Un modèle en cire est percé d’évents pour la coulée du métal et pour l’évacuation de l’air, et recouvert d’un matériau résistant à la chaleur.

-

Un moulage en bronze, toujours avec des tiges

-

Un moulage en bronze, avec une partie de la tige coupée

-

Un moulage en bronze presque terminé. Seuls les supports de base doivent encore être retirés et fermés

-

![]()

![]()

Illustration de la coulée du bronze par étapes par la méthode de la cire perdue

-

![]()

![]()

Le Blätterbrunnen de 1976 d’Emil Cimiotti, vu en 2014 dans le centre-ville de Hanovre, en Allemagne . Une méthode à la cire perdue a été utilisée pour les feuilles de bronze.

Remarques

- ^ Dictionnaire anglais d’Oxford . [1] [ lien mort permanent ]

- ^ un b Thoury, M.; et coll. (2016). “L’imagerie à haute dynamique spatiale-photoluminescence révèle la métallurgie du premier objet coulé à la cire perdue” . Communication Nature . 7 : 13356. Bibcode : 2016NatCo…713356T . doi : 10.1038/ncomms13356 . PMC 5116070 . PMID 27843139 .

- ^ Jairazbhoy, Rafique Ali, La propagation des civilisations anciennes (Grande-Bretagne, New Horizon, 1982) p. 9

- ^ un bcMoorey , PRS “La Première Métallurgie en Mésopotamie”. {{cite journal}}: Cite journal requires |journal= (help)Dans Maddin 1988

- ^ un b Muhly, JD “Les Débuts de Métallurgie dans le Vieux Monde”. {{cite journal}}: Cite journal requires |journal= (help)Dans Maddin 1988

- ^ un bcdef Agrawal , DP ( 2000 ). Technologie des métaux anciens et archéologie de l’Asie du Sud. Une perspective pan-asiatique . New Delhi: Aryan Books International. ISBN 978-81-7305-177-7.

- ^ McCreight, Tim (1991). L’orfèvre complet: un manuel illustré . Éditions Davis. ISBN 978-0-87192-240-3.

- ^ un b Maryon, Herbert (1954). Travail du métal et de l’émaillage, un traité pratique sur le travail de l’or et de l’orfèvrerie et leurs métiers connexes (3e éd.). Chapman & Hall.

- ^ un Bunker b , Cire Perdue EC et Textile Perdu: Une Technique Ancienne Inhabituelle pour Couler des Plaques de Ceinture d’Or . Dans Maddin 1988

- ^ Bannière Zhungeer, Mongolie intérieure occidentale, IIIe-Ier siècles av.

- ^ Smith, MH (2005). “Briser le moule: une réévaluation des techniques de fabrication de moules de l’ère viking pour les broches ovales” . À Bork, RO (éd.). De Re Metallica : Les usages du métal au Moyen Âge . AVISTA étudie l’histoire de la technologie, de la science et de l’art médiévaux. Vol. 4. Porte des cendres. ISBN 978-0-7546-5048-5.

- ^ un bc Scheel , B. (1989). Métallurgie et outils égyptiens . Publications de la Comté. ISBN 978-0-7478-0001-9.

- ^ Azarpay, G. (1968). Art et artefacts urartiens. Une étude chronologique . Berkeley et Los Angeles : University of California Press.

- ^ un bcdefghijklm Kuppuram , Govindarajan ( 1989 ) . _ _ _ _ _ Industries minières, métallurgiques et métallurgiques de l’Inde ancienne . Sundeep Prakashan. ISBN 978-81-85067-28-5.

- ^ un bcdefghijkl Krishnan , MV ( 1976 ) . _ _ _ _ Fonte de Cire perdue en Inde . Publications Kanak.

- ^ un b Kenoyer, JM & HM-L. Miller, (1999). Technologies métalliques de la tradition de la vallée de l’Indus au Pakistan et en Inde occidentale., dans L’archéométallurgie de l’ancien monde asiatique ., éd. VC Pigott. Philadelphie : Le musée de l’Université de Pennsylvanie.

- ^ Ogden, J., 1982. Jewellery of the Ancient World , Londres: Trefoil Books.

- ^ un chéri b , AS, (1990). Matériaux non ferreux, dans Une encyclopédie de l’histoire de la technologie , éd. I. McNeil Londres et New York : Routledge.

- ^ un b Ogden, J. (2000). Métaux, dans Matériaux et technologies de l’Égypte ancienne , éds. PT Nicholson & I. Shaw Cambridge : Cambridge University Press.

- ^ Aldred, G. L’art égyptien à l’époque des pharaons 3100 – 320 av . Londres : Tamise et Hudson.

- ^ un b LoSchiavo, F. “La Première Métallurgie en Sardaigne”. {{cite journal}}: Cite journal requires |journal= (help)Dans Maddin 1988

- ^ Fullerton, Mark D. (2016). Sculpture grecque . L’Atrium, porte sud, Chichester, West Sussex, PO19 8SQ, Royaume-Uni : John Wiley & Sons, Incorporated. p. 139. ISBN 978-1-119-11531-1.{{cite book}}: CS1 maint: location (link)

- ^ Giumlia-Mair, A.; Vitré, S.; Corazza, S. “Découvertes à base de cuivre de l’âge du fer de la nécropole de Paularo dans les Alpes orientales italiennes”. {{cite journal}}: Cite journal requires |journal= (help)In Archéométallurgie en Europe 2003

- ^ un b Bonomi, S.; Martini, G.; Poli, G.; Prandstraller, D. (septembre 2003). Modernité de la métallurgie primitive : études sur un manche étrusque anthropomorphe en bronze . L’archéométallurgie en Europe. Milan : Associazione Italiana di Metallurgia.

- ^ Neuburger, A., 1930. Les arts techniques et les sciences des anciens , Londres : Methuen & Co. Ltd.

- ^ Mattusch, Carol C. (1997). La jeunesse victorieuse . Los Angeles, Californie : Christopher Hudson. p. 10. ISBN 0-89236-470-X.

- ^ Fullerton, Mark D. (2016). Sculpture grecque . L’Atrium, porte sud, Chichester, West Sussex, PO19 8SQ, Royaume-Uni : John Wiley & Sons, Incorporated. p. 139–40. ISBN 978-1-119-11531-1.{{cite book}}: CS1 maint: location (link)

- ^ un bc Sparkes , Brian A. (1987). “Bronzes grecs” . Grèce & Rome . 34 (2): 152–168 – via JSTOR.

- ^ Lloyd, James (2012). “Le Bronze de l’Artémision” . Encyclopédie de l’histoire du monde . Consulté le 7 décembre 2021 . {{cite web}}: CS1 maint: url-status (link)

- ^ un b Schorsch, D.; Hendrix, E. “La production d’ornements en relief sur les pièces moulées en bronze chypriotes de l’âge du bronze tardif”. {{cite journal}}: Cite journal requires |journal= (help)In Archéométallurgie en Europe 2003

- ^ Maryon, Herbert (1956). “Travail du métal fin”. Dans Singer, EJH Charles; Salle, AR ; Williams, Trevor I. (éd.). Les civilisations méditerranéennes et le Moyen Âge c. 700 av. à c. UN D. 1500 . Une histoire de la technologie. Vol. II. Oxford : Clarendon Press. ISBN 978-0-19-858106-2. OCLC 491563676 .; Voir aussi Dafas, KA, 2019. Greek Large-Scale Bronze Statuary: The Late Archaic and Classical Periods , Institute of Classical Studies, School of Advanced Study, University of London, Bulletin of the Institute of Classical Studies, Monograph, BICS Supplement 138 ( Londres).

- ^ Peng, Peng (2020). Travail des métaux à l’âge du bronze en Chine : le processus de la cire perdue par Peng Peng . Presse de Cambria. p. 19–22.

- ^ Peng, Peng (2020). Travail des métaux à l’âge du bronze en Chine : le processus de la cire perdue par Peng Peng . Presse de Cambria. p. 99.

- ^ Meyers, P. “Caractéristiques de moulage révélées par l’étude des bronzes chinois anciens” . {{cite journal}}: Cite journal requires |journal= (help)Dans Maddin 1988

- ^ un bc White, JC “La Métallurgie de l’Asie de l’Est précoce : La Tradition du Sud”. {{cite journal}}: Cite journal requires |journal= (help)Dans Maddin 1988

- ^ un bc Higham, C. “Métallurgie préhistorique en Asie du Sud-Est : Quelques Nouvelles Informations de l’Excavation de Ban Na Di”. {{cite journal}}: Cite journal requires |journal= (help)Dans Maddin 1988

- ^ Bowman, Sheridan; Stuart Needham. “Les Dunaverney et Little Thetford Flesh-Hooks: histoire, technologie et leur position dans le complexe de festins de la zone atlantique de l’âge du bronze ultérieur” . Le Journal des Antiquaires . La Société des Antiquaires de Londres. 87 . Archivé de l’original le 24 août 2010 . Récupéré le 27 juin 2010 .

- ^ Bowman, S (1953). “Crochet en chair de l’âge du bronze tardif, Little Thetford” . Cambridgeshire ELLE . Récupéré le 27 juin 2010 .

- ^ Davidson, Basile (1971). Royaumes africains . New York: Time-Life Books, p. 146(7).

- ^ Lechtman, H. “Traditions et styles dans le travail des métaux des Andes centrales”. {{cite journal}}: Cite journal requires |journal= (help)Dans Maddin 1988

- ^ Scott, DA (1991). “Examen technique de certains fils d’or d’Amérique du Sud préhispanique”. Études en conservation . 36 (2): 65–75. doi : 10.1179/sic.1991.36.2.65 .

- ^ Bruhns, KO (1972). “Homme”. Deux moules préhispaniques Cire Perdue de Colombie .

- ^ Hodges, H., 1970. Technologie dans le monde antique , Londres : Allen Lane The Penguin Press.

- ^ Hosler, D. “La métallurgie de l’ancien Mexique occidental”. {{cite journal}}: Cite journal requires |journal= (help)Dans Maddin 1988

- ^ un bcd Pline . _ _ Histoire naturelle (AD 77) .

- ^ un b Humphrey, JW; Oleson, JP; Sherwood, AN, éd. (2003). Technologie grecque et romaine : un livre source : traductions annotées de textes et de documents grecs et latins . Routledge. ISBN 978-1-134-92620-6.

- ^ un b Jex-Blake, K. & E. Sellers, 1967. Les chapitres de l’ancien Pline sur l’histoire de l’art ., Chicago: Ares Publishers, Inc.

- ^ Pausania, Description de la Grèce 8.14.8

- ^ Hurcombe, LM (2014). Artefacts archéologiques en tant que culture matérielle . Routledge. p. 207. ISBN 978-1-136-80200-3.

- ^ Mattusch, CC (octobre 1980). “La Coupe de la Fonderie de Berlin: Le Coulage de la Statuaire Grecque en Bronze au Début du Cinquième Siècle av. J.-C.”. Journal américain d’archéologie . 84 (4): 435–444. doi : 10.2307/504071 . JSTOR 504071 .

- ^ un b Théophile (prêtre.) (1963). Hawthorne, John G. ; Smith, Cyril Stanley (éd.). On Divers Arts: Le premier traité médiéval sur la peinture, la verrerie et la ferronnerie . Douvres. ISBN 978-0-486-23784-8.

- ^ MD (février 1944). “Cire Perdue”. Le mensuel scientifique . 58 (2): 158. Bibcode : 1944SciMo..58..158D . JSTOR 18097 .

Références

- Forbes, RJ (1971). La métallurgie dans l’Antiquité, partie 1. La métallurgie précoce, le forgeron et ses outils, l’or, l’argent et le plomb, le zinc et le bronze . Études en technologie ancienne. Vol. 8. Brillant. ISBN 978-90-04-02652-0.

- Hart, GH & G. Keeley, 1945. Travail du métal pour les artisans , Londres : Sir Isaac Pitman & Sons.

- Hodges, H. (1995) [1864]. Artefacts . Académique de Bloomsbury. ISBN 978-0-7156-2316-9.

- Jones, DM (éd.) (2001). Archaeometallurgy , Londres: English Heritage Publications.

- Konkova, LV; Korol, GG “Importations de la Sibérie du Sud en Europe de l’Est au 10ème – 13ème siècles: Traditions de la métallurgie”. {{cite journal}}: Cite journal requires |journal= (help)In Archéométallurgie en Europe 2003

- Long, S. (octobre 1964). “Cire Perdue Copper Casting in Pre-Columbian Mexico: An Experimental Approach”. Antiquité américaine . 30 (2): 189–192. doi : 10.2307/278850 . JSTOR 278850 .

- McArthur, M., 2005. Les Arts d’Asie. Matériaux, Techniques, Styles ., Londres : Thames & Hudson.

- Noble, JV (octobre 1975). “La cire du processus de cire perdue”. Journal américain d’archéologie . 79 (4): 368–9. doi : 10.2307/503070 . JSTOR 503070 .

- Peng, Peng (2020). Travail des métaux à l’âge du bronze en Chine : le processus de la cire perdue . Presse de Cambria. ISBN 9781604979626.

- Taylor, SE, (1978). Casting de repas Dark-Age ; An Experimental Investigation into the Possibilité of use Wax Models for the Formation of Clay-Piece Moulds, with special reference to the Manufacture of Pairs of Cast Objects., in The Department of Archaeology Cardiff : University of Cardiff, 97.

- Tranchée, Lucy (2000). Matériaux et techniques dans les arts décoratifs : un dictionnaire illustré . Presse de l’Université de Chicago. ISBN 978-0-226-81200-7.

- Maddin, Robert, éd. (1988). Le début de l’utilisation des métaux et alliages : documents de la deuxième conférence internationale sur le début de l’utilisation des métaux et alliages, Zhengzhou, Chine, 21-26 octobre 1986 . Presse du MIT. ISBN 978-0-262-13232-9. OCLC 644557973 .

- Archéométallurgie en Europe : Conférence internationale : 24-25-26 septembre 2003, Milan, Italie : Actes . Association Italienne de Métallurgie. 2003. ISBN 978-88-85298-50-7.

Liens externes

| Wikimedia Commons a des médias liés au moulage à la cire perdue . |

| Vidéo externe |

|---|

| |

| |

- Andre Stead Sculpture – Le processus de moulage du bronze Archivé le 06/11/2016 à la Wayback Machine

- Art du métal du Bastar Photos

- “Animation flash du procédé de coulée à la cire perdue” . Sculpture de James Peniston . Récupéré le 24/10/2007 .

- Fonderie virtuelle du National Museum of Wildlife Art Archivée le 16/05/2008 sur la Wayback Machine

- “Lancer une médaille” . Sculpture . Musée Victoria et Albert . Archivé de l’original le 2009-01-29 . Récupéré le 22/09/2007 .

- Reconstitution du char du soleil Trundholm de l’âge du bronze

- 15/10/1904; Le processus ” Cire-perdue ” de la fonte du bronze

- “Procédé André Harvey à la Cire Perdue (Cire Perdue)” . André Harvey (sculpteur) . Archivé de l’original le 2014-05-28 . Récupéré le 18/06/2014 .